多種資料智慧組合,看全新奧迪A8減重的“十四般武藝”

已有人閱讀此文 - -

做為奧迪集團旗下的奢華旗艦級小汽車,奧迪A8自1994年問世之日起,就以鋁制室內空間架構式車身構造(ASF)、永久性全時四驅quattro的秘制絕招和低調奢華的外型持續給大家產生意外驚喜。

奧迪A8該款車系于2009年發售,在競爭者奔馳S級及寶馬7系競相發布了更新換代車系后,新一代奧迪A8也于7月11日在意大利巴薩羅那舉辦的奧迪第一屆高峰會上宣布公布,全新升級A8預估也將在9月舉辦的佛羅倫薩汽車展上現身,并于年末發售開售。新一代奧迪A8此次將產生如何的意外驚喜?

而奧迪層面近日表露的信息內容,讓我們產生的意外和詫異遠超過意外驚喜。據統計,全新奧迪A8對奧迪的鋁制室內空間架構式車身構造(ASF)技術性開展了創新和升級,放棄了奧迪素來引以為豪的鋁制車身,鋁合金型材占坡降至58%,車身卻比該款車系體重增加近51KG,由該款A8車系的236kg提升到282kg。據統計,全新升級的奧迪A8更重視汽車輕量化材料的混和運用,其產品研發關鍵已不只關心鋁合金型材的占比,只是關注如何把多種多樣材料恰當混和應用。

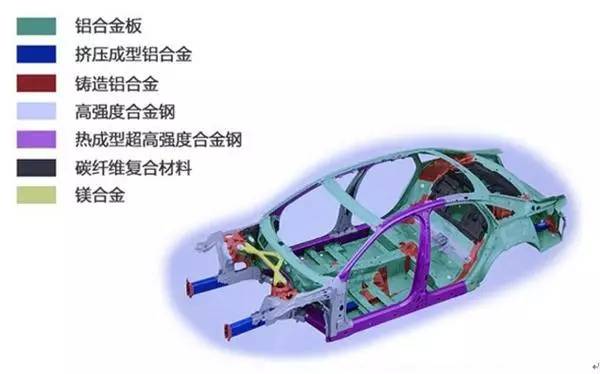

車身構造中多種多樣汽車輕量化材料的聰慧組成

奧迪做為車身汽車輕量化行業的先行者,自上世紀八十年代末就逐漸汽車輕量化技術性的科學研究,那時候發布的奧迪V8便是奧迪車身汽車輕量化運用的原型車。伴隨著對車身剛度和撞擊安全性層面規定進一步提高,奧迪A8系列在車身材料層面,早已從1994年第一代奧迪A8的鋁制車身發展趨勢為該款滲入8%不銹鋼板材的設計方案。本次,新一代奧迪A8鋁合金型材的運用進一步降至58%,除開高強度鋼板之外,在車身材料中添加了大量的復合型材料。

新一代奧迪A8車身構造材料平面圖

全新奧迪A8采用鋁合金型材材料對車身總體架構開展了構建,為保證構造抗壓強度,在重要連接 位置采用鋁質鑄造件,車身表層采用了鋁質鈑金。在車身駕駛艙籠型構造中,很多采用熱成形極高抗壓強度碳素鋼,遠超過該款A8高強度鋼板僅在B柱上的運用,該高強度鋼板材料和20年前的不銹鋼板材對比,彎曲剛度提高了5倍,凈重減少了40%。車身構造中添加了壓鑄鋁,車箱后側采用了CFRP碳纖維材料復合型材料,從后面墻板等關鍵點減少了車身的凈重。

值得一提的是,在寶馬i3和寶馬7系中,碳纖維材料復合型材料關鍵用以窗框單個或是窗框關鍵,而新一代奧迪A8將碳纖維材料復合型材料關鍵用在車子的后排座與尾箱的擋板。該碳纖維材料擋板由6到19層碳纖維布按照碳纖維材料的紋理蜿蜒曲折的層疊在一起,用于各自相匹配車身后側不一樣方位上的地應力,其優秀之處取決于不需將碳纖維布用環氧樹脂膠浸濕,就可以讓制成品碳纖維材料件在十多分鐘以內就干固。奧迪層面表明,僅這方面變輕的碳纖維材料構件就已給A8在提升車身抗扭剛度上奉獻了33%的市場份額,其必要性顯而易見。

另一個閃光點是壓鑄鋁的應用。壓鑄鋁用在了柴油發動機倉內連接懸掛系統頂部的三角提升架子上,用鋁合金型材地腳螺栓固定不動在支撐塔上上,具有了“頂吧”的功效。奧迪技術工程師表明,該壓鑄鋁的支撐架可減少28%的凈重,減脂實際效果也是十分奇妙。

總體看來,新一代奧迪A8車身凈重做到了282Kg,對比第四代車系的231Kg車身體重增加了許多,但車身開展了許多提升,重要構造位置中高強度鋼板成分也進一步提升,使車身抗扭抗壓強度要比該款A8提高24%,考慮了更苛刻的排放法規、電化、舒適度、噪聲及其碰撞試驗的規定,車子的安全系數和安全性能都是有了大幅度提高。鋁合金型材材料成分做到了58%,和添加了碳纖維材料材料的寶馬7系對比,在汽車輕量化層面仍然獲勝。綜合性相對而言,全新奧迪A8的汽車輕量化水準實際上是擁有實際性的提高。

接納多材料磨練的車身連接技術性

除開極致的多種多樣車身材料“配搭式”設計方案,新一代奧迪A8的車身連接方法也是做到了14種,變成具有技術性認可度的一大話題。

全新奧迪A8的車身構造各自采用了鋁、鋼、鎂及其CFRP碳纖維材料高分子材料復合型材料四種材料,按類型再細分化,材料類型做到29種,包含16種鋁型材、11種不銹鋼板材、1種鎂材和1種碳纖維材料復合型材料,不一樣的不銹鋼板材和鋁型材都是有分別不一樣的特點。例如鋁合金型材材料對熱敏感,采用傳統式焊接方法會造成 材料抗壓強度降低,并且遇熱易形變,會造成 車身材料的拼接規格精密度難以操縱。如何把這種不一樣特點的材料牢固的連接在一起,處理好不一樣材料間的連接加工工藝是重要。

在這里一點上,奧迪的技術工程師頗費思緒,參照自己旗艦級超級跑車奧迪R8的多種多樣車身材料拼湊技術性,在全新奧迪A8上很多運用了自鉆削螺絲連接 、激光焊、鉚合等技術性,采用的連接加工工藝遠技術領先同業競爭,車身連接加工工藝做到14種,包含MIG焊、焊接、維護焊、遠程控制激光焊接等8種熱連接技術性和專業對于鋁型材的沖鉚連接、用以不一樣材料拼湊的自攻地腳螺栓、打卷連接等6種冷連接技術性。

全新奧迪A8的B柱位置材料連接采用了打卷連接和黏合劑連接的包邊技術性。另外,因為不一樣材料間熱漲冷縮水平的差別,還采用Piece-locking連接技術性在打卷處間距固定不動間距打上凹痕,使三層材料所有迎合。除此之外,在車子的A柱、C柱和頂棚部位,也采用了同樣的連接方法,這種冷連接加工工藝將不一樣材料合理地固定不動在一起。

車身構造位置的鋁合金板材、熱成形超高強度鋼板和一般鋼根據打卷連接方法貼合在一起。另外應用黏合劑連接和螺栓連接以保證連接擰緊。機蓋和側圍位置采用了遠程控制激光焊加工工藝,在電焊焊接全過程中,激光切割頭與焊件的間距將維持在二十厘米,焊接更為細致精確,電焊焊接邊沿空出總面積可降低27%,激光的高速傳輸和節能型也減少了二氧化碳的排污。歸功于鋁型材品質及其鉚合技術性的發展趨勢,窗框上的鋁合金型材與新型不銹鋼板材非常好的緊密連接,產生全新奧迪多材料車身構造。

匯總

“減脂提高”是汽車工業發展趨勢的大勢所趨,汽車新能源材料的發展趨勢永無止盡,車身連接技術性及加工工藝也將因而持續提升和創新。汽車企業們展示“十八般武藝”,以技術革新促進著全球汽車產業的發展趨勢,誰可以走到最后?何不使我們翹首以待。

來源于:找塑料