清點:工程塑料、特種塑料在汽車內外飾部件中的使用

已有人閱讀此文 - -

轎車用塑料有很多過去傳統式原材料沒有的優勢,具體表現在重量較輕、有優良的外型裝飾設計實際效果、有多種多樣具體運用作用、有優良的物理化學性能、非常容易生產加工成形、節約資源,可持續性運用等各層面。

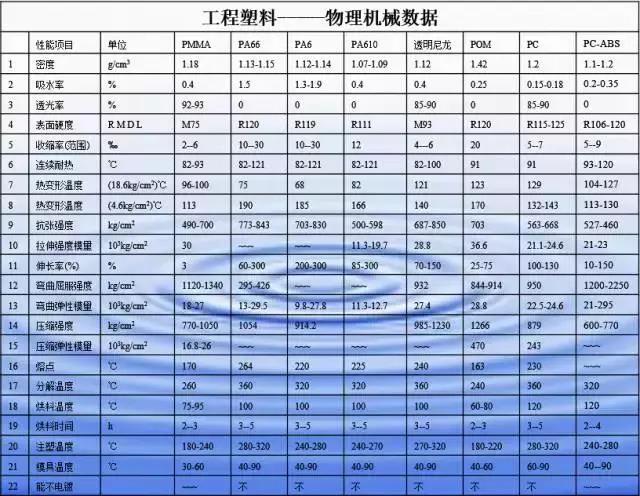

工程類專業塑料

工程類專業塑料因為有著不錯的綜合性機械設備性能,在轎車行業也獲得普遍應用,在文中中關鍵詳細介紹丙烯酸樹脂(PA)、聚甲基丙烯酸酯(PMMA)、聚酯切片(POM)、丙烯酸樹脂(PU)、聚碳酸(PC)。

PA

丙烯酸樹脂,別名滌綸,工業生產應用上PA類型較多,常見的有PA6、PA66和PA610。PA易包裝印刷,易上色,電性能優質;耐藥物,耐酸堿的浸蝕。機械設備層面的關聯性是堅毅,都具備很高的表面強度,抗拉強度好,耐沖擊工作能力好,耐疲憊,耐拆疊,耐地應力裂開。PA的抗壓強度抗拉強度隨溫度和吸潮量而更改,因此 水相對性是PA的增粘劑,添加玻纖后其抗拉抗拉強度可提升2倍上下,耐高溫工作能力也相對提升,PA自身的耐磨損工作能力十分高,因此 可在無潤化下不斷工作中。

PA的缺陷耐堿性差,耐光性能力差,耐污染差。因為熱變形和吸水能力的危害,制品規格可靠性差,縮水率1~2%,特別注意成形后吸潮的規格轉變。吸水性100%,相對性吸潮飽和狀態時要吸8%,適合壁厚:2~3.5毫米。

注塑性能:PA因為酰胺基的存有,吸濕強而吸濕堅固,因而,在注塑時要充足的風干,一般要在120℃風干3-4鐘頭;PA黏度小,流動性速度更快,為避免射嘴流誕,應選用鎖緊噴頭或滌綸專用型噴頭。另外,要留意模貝精密度。

運用范疇:PA在轎車行業關鍵用以生產制造塑料軟管(制動軟管、剎車管)、點燃濾油器、空氣過濾網、機濾油器、離心水泵殼、水泵、散熱風扇、剎車油罐、驅動力轉為液罐、白葉窗、車大燈殼、保險帶。

PMMA

聚甲基丙烯酸酯,別名有機玻璃板,耐戶外脆化,有很好的透光度,曝曬而不危害它的清晰度,在光的加快脆化240小時后仍可通過92%的自然光,戶外十年仍有89%,紫外光達78.5% 。沖擊韌性較高,有一定的抗寒性,抗腐蝕,絕緣層性能優良,規格平穩,便于成形,質較脆,易熔于溶劑,表面硬度不足,易劃傷起球。適合的塑料商品:有一定抗壓強度規定的全透明零部件。

注塑性能:PMMA的吸潮率是0.3%,注塑前務必開展干躁,一般在80℃ 上下干躁2~4h;注塑時溶體溫度在240~270 ℃,模貝溫度要操縱在35~70℃。

PMMA因為其優良的透光性性能,普遍用在轎車照明燈具標示牌、汽車車門夾層玻璃和燈玻璃燈罩上。

選用PMMA的卡羅拉后尾燈

POM

聚酯切片,別名塑鋼型材,抗壓強度,?_擊延展性,剛度和疲勞極限,抗應力松弛性能很高,規格可靠性好,吸水能力小,磨擦數小,具優質的耐磨擦磨壞性能,在高溫和水里仍有非常大的剛度,耐溶劑浸蝕性能同于PA,但價錢較低,耐不斷歪曲,有突顯的回彈力工作能力。可在-40℃-100℃中間長期性應用。POM的存在的不足取決于:易受強堿浸蝕,不耐熱,耐熱性差。縮水率2-3.5% 適合壁厚:1.5-2.5毫米。

注塑性能:POM有顯著的溶點,175℃時熔融,240℃時就溶解,一般生產加工溫度為190℃~220℃,它的生產加工范疇窄小;POM不吸濕,在注塑時,一般不用風干,但品質規定高的產品,可以用60℃風干1~2鐘頭就可以;溫度不能太高,不然無上色產品會掉色;它的耐堿性差,不能用酸性染料上色。

運用范疇:POM在車上用與生產制造汽車儀表板扶手箱配件、各種各樣閘閥(放水閥門、空調機閘閥等)、各種各樣離心葉輪(水泵、暖風器離心葉輪、汽油泵輪等)、各種各樣電氣開關及家用電器儀表盤上的傳動齒輪、各種各樣搖桿及門銷等。

PC

聚碳酸,具備突顯的斷裂韌性和抗應力松弛性能,耐溫性好,抗寒性也很好,老化?囟卻?-100℃ ,抗拉強度與滌綸非常,并有較高的拉伸強度和彈性模具,但疲勞極限低于尼龍66。吸水能力較低,縮水率小,規格可靠性好。耐磨性能與滌綸非常,并有一定的耐腐蝕工作能力,但成形標準規定高。耐氣侯性好,可在較高的溫度和高荷載下標準下長期性運用,但不能在濕溫下應用,耐水洗能力差,有地應力裂開狀況,疲勞極限差。縮水率0.5-0.7% ,適合的厚度為2-3.5毫米。PC添加玻纖可改進其縮水率,沖擊韌性和耐熱性,在100℃上下長期性應用鋼度會提升,能用淬火改進?扔αΑ?

注塑性能:PC有顯著的溶點,220℃時熔融,350℃時就溶解,一般生產加工溫度為250℃~320℃;它吸濕,小量的水份能夠 造成它在高溫時溶解,在注塑時必必須風干,風干溫度可以用120℃風干4~5鐘頭就可以;PC料的熔化黏度大,注塑時必須用很大的工作壓力;PC在生產加工時,假如標準容許,可以用油溫機提升模貝溫度,以減少商品的內應力;PC的縮水率與生產加工標準和產品的厚度不相干,它的橫縱向縮水率較為貼近,因而,能夠 生產加工成精密度很高的產品;它的縮水率為0.5%。

關鍵合成體 PC-ABS:PC-ABS是PC與ABS的共混原材料,一般 以共混造料后,以粉料樣子供貨。假如只把二種料簡易的混和后,立即注塑,實際效果很差,會出現層次狀況;PC的優勢是剛而韌,缺陷是地應力裂開,黏度大;ABS的優勢是流通性好,但表面強度低;那樣共混后的原材料PC-ABS即保存了二者的優勢;PC-ABS具備較高的表面強度,較高的剛度和延展性,也是有較高的抗地應力裂開工作能力;它的機械設備性能接近彼此之間。

運用范疇:PC在轎車行業關鍵用在生產制造燈蓋,上下輪罩擋雨板,儀表盤隔板本身(PC ABS)、上下風框蓋、正中間風框蓋(PC ABS)、保險杠減震膠墊。

PU

聚氨酯材料,依據縮聚反應反應物的不一樣,常見的分成硬質的聚氨酯材料和軟塑聚氨酯材料。硬質的聚氨酯材料的抗壓強度很高,延展性好,隔熱性好,防潮效果非常的好,成形加工工藝簡易,生產制造高效率;軟塑聚氨酯材料的延展性非常好,隔音效果非常的好,抗老化性能、抗有機化學物質工作能力等,綜合性結構力學性能遠遠地超出PVC等原材料。聚氨酯材料的匯聚很便捷,不但可在常溫常壓標準下開展縮聚反應,乃至能夠 開展當場匯聚后立即聚氨酯發泡或噴漆、修復等工程施工。

發泡聚氨酯塑料廣泛運用于汽車內飾件和消化吸收震動的零部件上,如涂敷原材料、聚氨酯材料硬質的塑料板才、聚氨酯材料聚氨酯彈性體、坐椅軟泡沫塑料原材料、裝飾設計件、布藝沙發革、頂棚裝飾品;運用數最多的是各種各樣軟塑和硬質的的發泡聚氨酯原材料,它有減振、隔音降噪、減噪、隔熱保溫;PU還可做成車配聚氨酯涂料、粘接劑、密封膠等。車上的PU意味著制品有汽車儀表板、倒車鏡、保險桿、坐椅海綿墊、汽車頭枕、方向盤、汽車儀表板防震墊、支撐裝飾設計件、前頂內襯、窗架構、頂篷與側頂架裝飾設計、門鄂板、擋陽板、后頂架裝飾設計等。

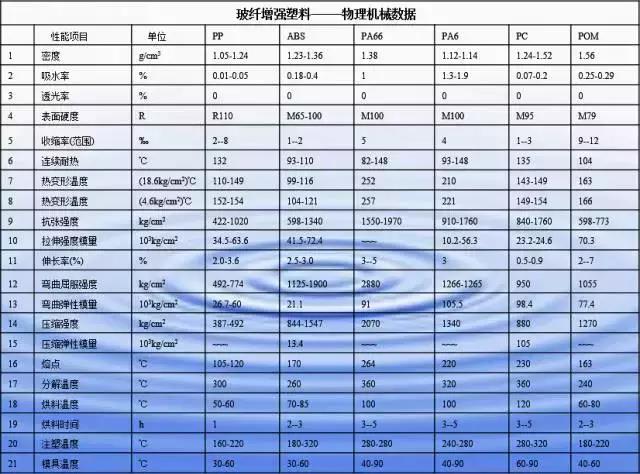

特殊塑料玻纖提高塑料

玻纖提高塑料是在原來純塑料的基本上,添加玻纖和其他改性劑,進而提升原材料的應用范疇。一般的而言,絕大多數的玻纖提高原材料要用在商品的構造零件上,是一種構造施工材料;如:PP,ABS,PA66,PA6,PC,POM。

優勢:

① 玻纖提高之后,玻纖是耐腐蝕材料,因而提高塑料的耐高溫溫度比不用玻纖之前提升許多,尤其是滌綸類塑料;

② 限定了塑料的高分子材料鏈間的互相挪動,因而提高塑料的縮水率降低許多,剛度也進一步提高;

③ 提高塑料不容易地應力裂開,另外塑料的抗撕裂性能提升許多;

④ 玻纖是高韌性原材料,進而也大提了塑料的抗壓強度(抗拉強度、縮小抗壓強度、彎曲強度都提升了許多);

⑤ 因為玻纖和其他改性劑的添加,提高塑料的點燃性能降低許多,絕大多數原材料不可以引燃。

缺陷:

① 不用玻纖前是全透明,都是會變為不全透明的;

② 塑料的延展性減少,而延性提升;

③ 全部原材料的熔化黏度擴大,流通性下降,注塑工作壓力比不用玻纖的要提升許多;

④ 流通性差,為了更好地一切正常注塑,全部提高塑料的注塑溫度要比不用玻纖之前提升10℃-30℃;

⑤ 提高塑料的吸潮性能大提升,原先純塑料不吸濕的也會越來越吸濕,因而,注塑時都需要進風干;

⑥ 在注塑全過程中,玻纖能進到塑料產品的表面,促使產品表面越來越很不光滑,斑跡(為了更好地獲得較高的表面品質,最好是注塑時應用油溫機加溫模貝,促使塑料高分子材料進到產品表面,但不可以做到純塑料的外型品質);

⑦ 玻纖是強度很高的原材料,改性劑高溫蒸發后是腐蝕非常大的汽體,對注塑機的擠出機螺桿和注塑模貝的磨壞和浸蝕非常大,因而,生產制造應用這類原材料的模貝和注塑機后,要留意機器設備的表面防腐蝕解決和表面強度解決。

玻纖提高的意味著原材料,玻璃鋼防腐/高分子材料在汽車產業上的運用:

車體構件:包含車體罩殼、車蓬硬頂、全景天窗、汽車車門、熱管散熱器護柵板、車燈遮光板、前保險杠等及其車汽車內飾件。它是玻璃鋼防腐/高分子材料在轎車中運用的關鍵方位,關鍵對于融入車體流線形設計方案和外型高質量規定的必須,現階段開發設計運用發展潛力極大。該構件原材料關鍵以玻纖提高熱固性塑料塑料為主導,典型性成形加工工藝有:SMC/BMC、RTM和玻璃鋼模具/噴涌等。

零部件:包含前端開發支撐架、保險桿框架、坐椅框架、木地板等,其目地取決于提升制品的設計方案可玩性、生態性和一致性。關鍵應用高強度SMC、GMT、LFT等原材料。

作用件:其主要特點是規定耐熱、耐酸堿浸蝕,以柴油發動機及柴油發動機附近構件為主導。如:柴油發動機氣缸堵蓋、進氣支管、發動機油底殼、空氣濾清器蓋、傳動齒輪室蓋、導風罩、進氣口擋雨板、風機葉輪、散熱風扇導風圈、電加熱器后蓋板、儲水箱構件、排水口機殼、離心水泵渦輪增壓、柴油發動機隔音材料等。關鍵加工工藝原材料為:SMC/BMC、RTM、GMT及玻纖尼龍材料等。

意味著車望塵莫及車系:

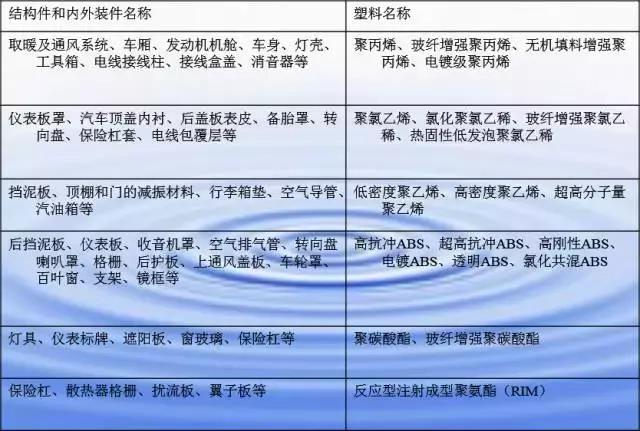

小汽車零部件和內外裝飾設計件的塑料種類以及運用案例:

來源于:找塑料新型材料