帝斯曼打造低摩擦張緊零碎,讓駕駛愈加“綠色”

已有人閱讀此文 - -

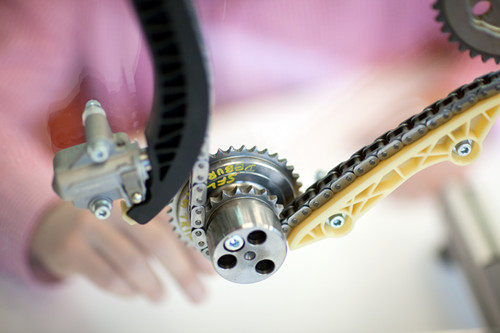

以高新科技為立足于之本,在全世界范疇內活躍性于身心健康、營養成分和材料行業的荷蘭皇家帝斯曼集團公司與全車生產商通力協作,由其改性材料PA46 Stanyl? HGR2環氧樹脂打造出的低摩擦漲緊系統,已經運用于愈來愈多的新能源客車中。Stanyl? HGR2與傳統式的PA66對比,在界限潤化標準下,可降低摩擦20-40%,進而提升了全車的汽柴油高效率,進一步減少汽車的二氧化碳排污,使開車交通出行越來越更加“翠綠色”。

新能源客車汽柴油點燃造成的動能中70-80%會根據各種各樣方式被損害掉,機械設備摩擦耗損就是在其中不可忽視的一部分。在現階段應用的發動機正時系統中,傳動鏈條和張緊器一部分的摩擦占總摩擦的43%。因而,合理減少張緊器的摩擦耗損,就變成提升汽車汽柴油高效率的重要一環。

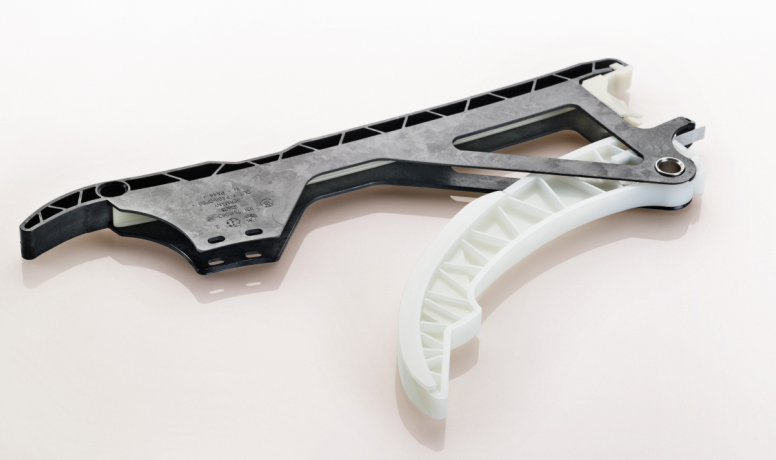

帝斯曼改性材料PA46 Stanyl? HGR2環氧樹脂能為汽車正時皮帶系統出示低摩擦、超耐磨的材料計劃方案。商業PA66是鏈條導軌面中最常見的材料,在界限潤化標準下,應用Stanyl? HGR2更換PA66,可配置5.0L V8發動機的選中車系,將系統摩擦減少20-40%,進而將然料高效率提升0.4%,等同于全車減脂18kg,與“傳統式的”以塑代鋼計劃方案對比,其成本費僅為十分之一。除此之外,Stanyl?具備極好的耐磨性和緩解疲勞特性,其使用期是PA66的七倍。不論是處在高傳動鏈條張力距時,還是因為發動機蓋室內空間比較有限而造成 傳動鏈條導向性軌和張緊器滑軌的夾角較鐘頭,亦或是因為傳動鏈條松脫剛開始造成縫隙腐蝕損壞時,Stanyl?都能在柴油發動機的全部應用周期時間內出示可靠性能。

Stanyl?是歷經商業服務認證的非凡材料計劃方案,且已變成汽車漲緊系統的領域榜樣,在每十輛新生產制造的汽車中,就會有最少六輛在其正時皮帶系統里應用了Stanyl? PA46。曰產、鈴木摩托、福特汽車和別的關鍵的幾個全車生產商都會其新一代環保節能渦輪增壓器發動機的發動機正時系統里采用了Stanyl? HGR2做為低摩擦滑軌面材料。

福特汽車汽車因選用Stanyl? HGR2自主創新材料計劃方案而榮獲17年度SPE(美國塑料技術工程師研究會)汽車成果獎。該材料計劃方案的生態效益十分豐厚:每一年可節省1.兩萬桶汽柴油使用量或降低0.五萬噸空氣污染物排污。Stanyl? HGR2已運用于福特F-150和Mustang2款車系的傳動鏈條張緊器臂,并將迅速運用于全世界全國各地的福特車型。

Stanyl?是性能卓越丙烯酸樹脂46商品大家族,在達到230°C的溫度自然環境下會長期維持其物理性能。Stanyl?在高溫標準下具備出色的剛度、緩解疲勞性和優異的耐磨性,運用于汽車行業已有近 二十年。Stanyl?運用于汽車動力系統解決方法,可協助緩解凈重,承擔高溫,除開運用于媽時系統外,還可廣泛運用于前端開發配件驅動器、離合系統、滾動軸承和止推墊圈的零件。

欲詳盡掌握帝斯曼Stanyl?材料怎樣為汽車領域出示大量強有力適用,煩請親臨2018國際性橡塑展帝斯曼展臺(7.2號館,D71 展臺)。

來源于:帝斯曼