汽車前保險杠大型薄壁注塑模設(shè)計

已有人閱讀此文 - -

汽車前保險杠是汽車最重要的外觀件之一,不僅要具備充足的抗壓強度和剛度,汽車產(chǎn)生撞擊安全事故時要具有調(diào)節(jié)作用,維護車身,也要追求完美和車身造型設(shè)計和睦與統(tǒng)一,并完成自身的汽車輕量化。為了更好地做到這類目地,現(xiàn)階段小汽車的前保險杠行為主體都采用了塑膠,別名塑膠保險桿由注塑加工模具注入成形。

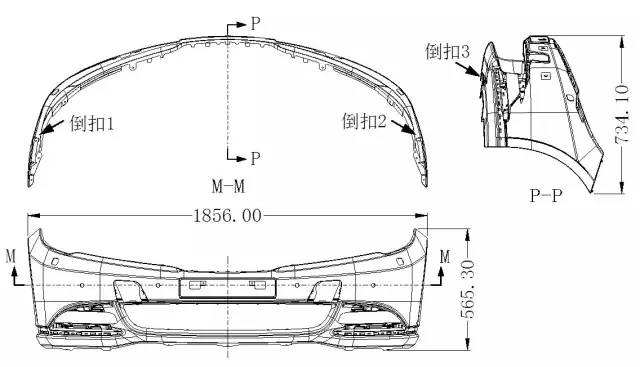

一、塑件結(jié)構(gòu)特征

汽車前保險杠樣子類似鞍形,實際構(gòu)造見圖1。原材料為PP EPDM-T20,縮水率取0.95%。在其中的PP中文名字聚丙稀,是保險桿的關(guān)鍵原材料,EPDM中文名字三元乙丙膠,它可以提升保險桿罩殼的延展性,而T20就是指原材料中再加上20%的輕鈣粉,它能夠提升保險桿罩殼的彎曲剛度性。

塑件的特性是:

(1)樣子繁雜,規(guī)格大,壁厚相對性較小,歸屬于大中型厚壁塑件。

(2)塑件碰穿、插破孔多,筋板多,注入成形溶體流動性摩擦阻力大。

(3)塑件里側(cè)有三處脫模,每一處的側(cè)面抽芯都非常艱難。

圖1 汽車前保險杠框架圖

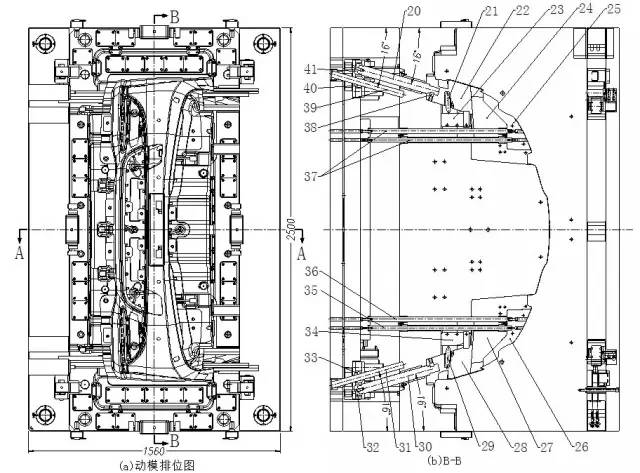

二、模具結(jié)構(gòu)特征

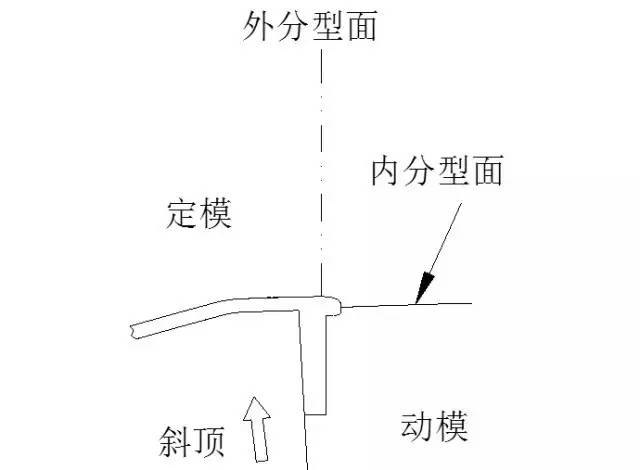

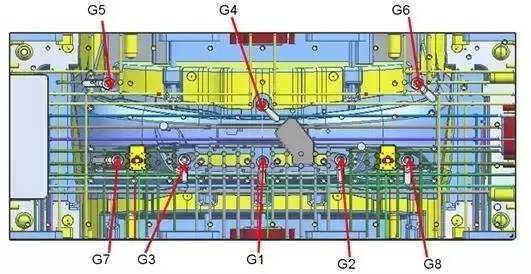

前保險杠行為主體注塑加工模具采用內(nèi)分型面,根據(jù)熱流道系統(tǒng),并由調(diào)速閥操縱進膠。兩邊脫模采用大斜頂套橫著斜導(dǎo)柱加直頂?shù)臉?gòu)造,較大 尺寸2500×1560×1790mm,模具構(gòu)造詳細(xì)圖2。

圖2 前保險杠注塑加工模具框架圖

1.前模固定不動板;2.承板;3.熱流道系統(tǒng)板;4.精準(zhǔn)定位圈;5.一級熱射嘴;6.閥門;7.閥針;8.二級熱射嘴;9.后模固定不動板;10.方鐵;11.擺桿固定不動板;12.擺桿底版;13.支撐點柱;14.后模方定位銷;15.擺桿;16.動模版;17.支撐點腳;18.前模方定位銷;19.定目板;20.斜擺桿;21、29.轉(zhuǎn)銷;22、28.斜導(dǎo)柱;23、34.滑軌;24、27.后模鑲件;25、26.直頂;30.斜擺桿;31、39.護桿;32、33、40、41.導(dǎo)向性柱;35、36、37.擺桿;38.精準(zhǔn)定位塊;42.耐磨損塊;43.側(cè)抽芯;44.彈黃;45.限位開關(guān)塊

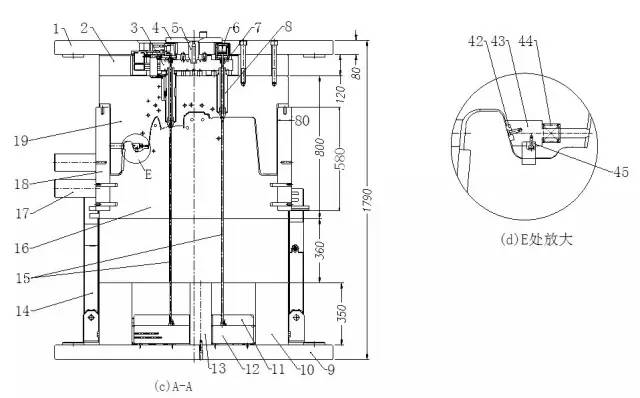

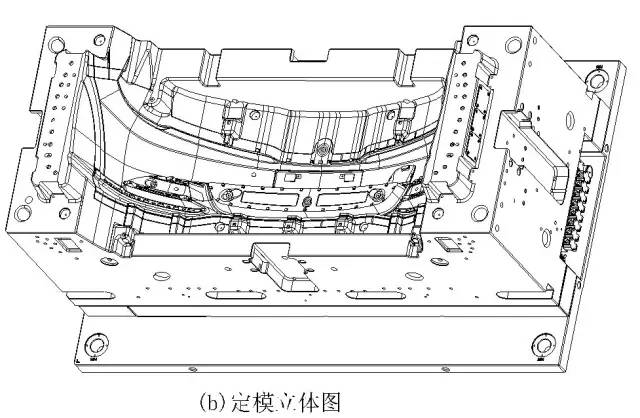

1、成形零件設(shè)計方案

本模具的3d圖紙見圖3,模具設(shè)計方案時采用了優(yōu)秀的內(nèi)分型面技術(shù)性,詳細(xì)圖4。其優(yōu)勢是分型夾線掩藏在保險桿的非外型表面,在汽車上安裝后看不見,不容易危害外型。但這類技術(shù)性在難度系數(shù)與構(gòu)造上面要比外分型保險桿繁雜,技術(shù)風(fēng)險也較高,模具成本費與模具價錢也會高過外分型保險桿許多,但因外型美觀大方,在高中檔汽車中被廣泛運用,見圖3。

圖3 前保險杠注塑加工模具平面圖

此外,本塑件有很多埋孔,有的總面積還很大,碰穿處設(shè)計方案了排氣管槽與避空槽,插穿視角為超過8 °,那樣能夠提高模具的使用期限,不容易造成毛邊。

前保險杠注塑加工模具成形零件和模版制成一體,模版原材料采用預(yù)硬注塑加工模具鋼P20或718都能夠。

圖4 八點調(diào)速閥熱流道系統(tǒng)和制冷系統(tǒng)

2、澆筑控制系統(tǒng)設(shè)計

本模具澆筑系統(tǒng)軟件采用一體式熱流道系統(tǒng),它的優(yōu)勢包含裝拆便捷,加工精度規(guī)定不高,沒了溢膠的風(fēng)險性,安裝精密度靠譜,而且事后不用反復(fù)拆卸及其維護保養(yǎng)和維修低成本。

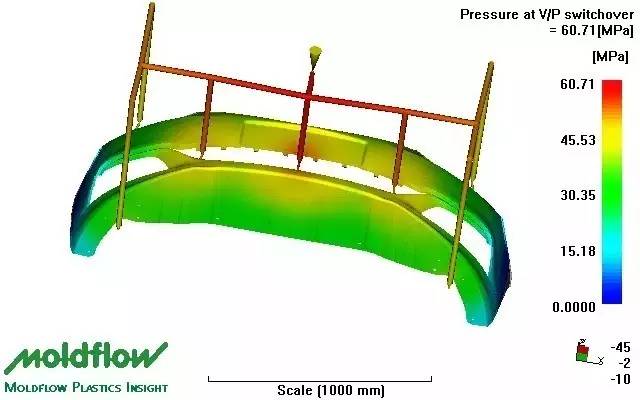

前保險杠為外觀件,表層不允許有溶接痕,注入成形時務(wù)必把溶接痕趕來非外型面或清除溶接痕,它是本模具設(shè)計方案的關(guān)鍵和難題之一。本模具采用了8點調(diào)速閥熱流道系統(tǒng)進膠口控制系統(tǒng),即SVG技術(shù)性,它是本模具采用的另一項優(yōu)秀技術(shù)性,它根據(jù)氣缸的驅(qū)動器來操縱八個熱射嘴的打開和關(guān)掉,從而做到了塑件表層無溶接痕的理想化實際效果。前保險杠注塑模具熱流道系統(tǒng)進膠口部位見圖5。

圖5 汽車前保險杠設(shè)計方案進膠模流分析

SVG技術(shù)性是近些年為融入汽車領(lǐng)域?qū)Υ笾行推桨咫娔X塑件及其電子工業(yè)對小型厚壁件的要求而開發(fā)設(shè)計的一種熱流道系統(tǒng)成形新技術(shù)應(yīng)用。與傳統(tǒng)式的熱流道系統(tǒng)進膠口技術(shù)性對比,它有下列優(yōu)勢:

①溶體流動性平穩(wěn),保壓工作壓力更為勻稱一致,金屬型鑄成效顯著,塑件各部縮水率一致,提升了規(guī)格精密度;

②能夠清除溶接痕,或?qū)⑷芙雍郛a(chǎn)生在非外型面;

③減少了鎖模工作壓力和塑件的內(nèi)應(yīng)力;

④降低了成形周期時間,提升了模具勞動效率。

圖6是汽車前保險杠采用熱流道系統(tǒng)調(diào)速閥進膠口進膠的仿真模擬數(shù)據(jù)圖表。根據(jù)模流分析能夠看得出,在一切正常的注入工作壓力、鎖合模力和模具溫度下,溶體流動性平穩(wěn),塑件性價比高,因而模具的使用期限和良品率都能獲得充足的確保。

圖6 汽車前保險杠設(shè)計方案進膠模流分析

3、側(cè)面抽芯組織設(shè)計方案

因為前保險杠采用內(nèi)分型的分型面,前模A板的脫模處的分型線坐落于后模側(cè)斜頂正下方,為了更好地防止操作流程中很有可能出現(xiàn)毀壞模具的風(fēng)險性,出模時抽芯流程務(wù)必獲得嚴(yán)控,詳細(xì)模具工作中全過程。本模具采用直頂下設(shè)計方案斜導(dǎo)柱,斜導(dǎo)柱內(nèi)又設(shè)計方案橫著斜導(dǎo)柱(即復(fù)合型斜導(dǎo)柱)的繁雜構(gòu)造。為抽芯成功,斜導(dǎo)柱與直頂要有充足室內(nèi)空間,斜導(dǎo)柱與直頂表面要設(shè)計方案3°~5°傾斜度。內(nèi)分型保險桿注塑模具兩邊大斜導(dǎo)柱和大直頂要設(shè)計方案冷卻循環(huán)水道。內(nèi)分型保險桿前模側(cè)孔要設(shè)計方案前模彈針構(gòu)造抽芯,見圖2中E處變大圖。這兒要表明的是:內(nèi)分型保險桿注塑模具與與一般的注塑模具不一樣,出模時塑件并不是留到后模再頂出,只是在出模全過程中借助拉鉤同歩壓射,前模的側(cè)抽芯43在出模全過程中槍出,塑件會跟隨前模走一段距離,見“模具工作中全過程”。

4、溫度自動控制系統(tǒng)設(shè)計方案

前保險杠行為主體注塑加工模具溫度自動控制系統(tǒng)設(shè)計方案的優(yōu)劣對模具的成形周期時間與產(chǎn)品品質(zhì)危害非常大。本模具溫度自動控制系統(tǒng)采用的方式為“直連式冷卻循環(huán)水管 歪斜式冷卻循環(huán)水管 制冷深水井”的方式,詳細(xì)圖2。

本模具的冷卻循環(huán)水道的設(shè)計方案關(guān)鍵點以下:

①后模構(gòu)造比較繁雜,發(fā)熱量又比較集中化,要關(guān)鍵制冷,但冷卻循環(huán)水道務(wù)必與擺桿、直頂、斜導(dǎo)柱孔維持最少8毫米的間距。

②水路中間的間隔取50~60mm,水路距凹模面取20~25mm。

③冷卻循環(huán)水道能做直孔就不必做斜孔,傾斜度低于3度的斜孔,立即改成直孔。

④冷卻循環(huán)水道長度不可以相差太多,以確保模溫大概平衡。

5、導(dǎo)向性手機定位系統(tǒng)設(shè)計方案

本模具歸屬于大中型厚壁注塑模具,導(dǎo)向性手機定位系統(tǒng)設(shè)計方案的優(yōu)劣立即危害塑件的精密度和模具的使用壽命。本模具采用了方定位銷與1 °精精準(zhǔn)定位導(dǎo)向性精準(zhǔn)定位,在其中后模側(cè)采用了4支方定位銷80×60×700(mm),動、前模中間采用了4支方定位銷180×80×580(mm)。部位詳細(xì)圖2和圖3。

在分型面精準(zhǔn)定位層面,本模具在兩邊采用了兩個球面精準(zhǔn)定位構(gòu)造(又被稱為芯模管位),球面歪斜視角為5°。

6、出模控制系統(tǒng)設(shè)計

塑件是大中型厚壁零件,出模務(wù)必穩(wěn)定、安全性。本模具正中間部位采用了直頂與模具頂針壓射,模具頂針直徑12mm。由于觸碰總面積小,難歸位,易造成 模具頂針與定實體模型腔面碰撞,因此 內(nèi)分型保險桿盡可能設(shè)計方案直頂,少采用模具頂針。

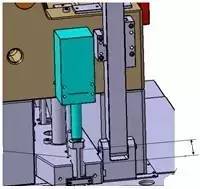

因為推件多,出模力和推件校準(zhǔn)力都很大,故出模系統(tǒng)軟件采用兩個油壓缸做為驅(qū)動力來源于。液壓缸部位見圖7。圖上規(guī)格L是必須延遲時間的間距,它與前模脫模規(guī)格相關(guān),一般取40~70mm。

因為動實體模型芯表層不整平,全部模具頂針和司筒的固定不動端都設(shè)計方案了止轉(zhuǎn)構(gòu)造。

圖7 液壓缸部位

三、模具工作中全過程

因為此保險桿注塑模具采用了內(nèi)分型技術(shù)性,A板的脫模位分型線坐落于后模側(cè)斜頂正下方,為了更好地防止操作流程中很有可能出現(xiàn)毀壞模具的風(fēng)險性,模具的工作中全過程規(guī)定嚴(yán)格,下邊從鎖模逐漸談一談其流程和常見問題。

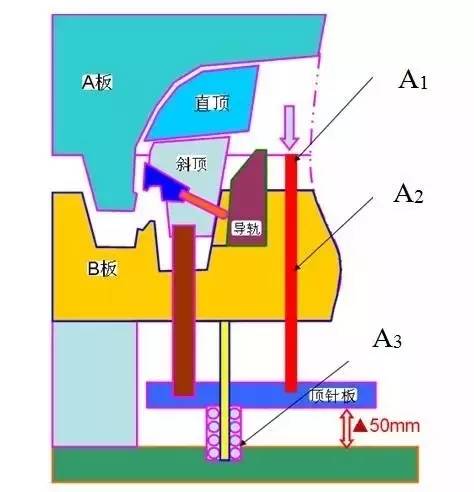

①在鎖模前,模具頂針板處在和模具底版距離50毫米的情況,這般才可以確保A板脫模處不遇到突顯于大斜頂部的橫著小斜頂,并確保A板能成功根據(jù)卡緊校準(zhǔn)桿來進行鎖模姿勢。見圖8。圖上A1處表明A板分型面壓6支校準(zhǔn)桿校準(zhǔn),A2是6支校準(zhǔn)桿,A3是八個鮮紅色彈黃,用以確保擺桿板處在發(fā)布50毫米的情況。

圖8

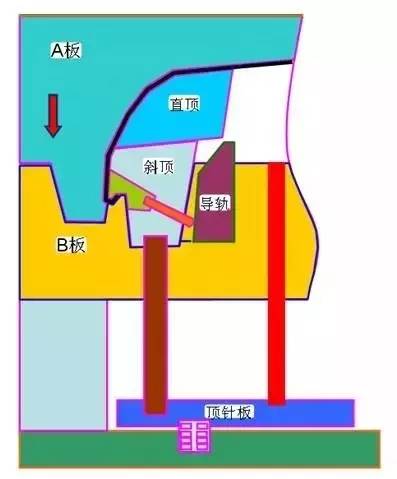

②前模A板將擺桿板和斜導(dǎo)柱壓回校準(zhǔn),見圖9。

圖9

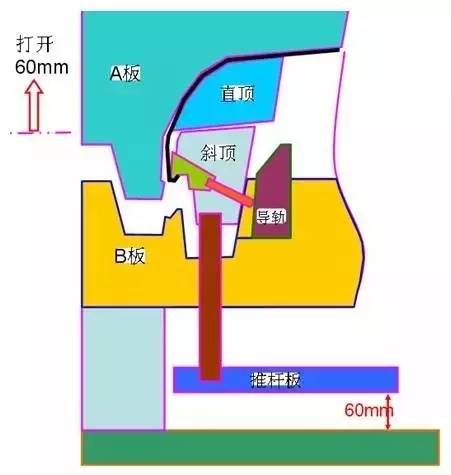

③出模前需對壓射液壓缸開展事先施壓,以確保全部壓射系統(tǒng)軟件和A板能同歩開啟。出模時,A板和模具頂針板最先同歩開啟60mm,以確保塑件和橫著小斜頂所有擺脫A板的脫模面。見圖10。

圖10

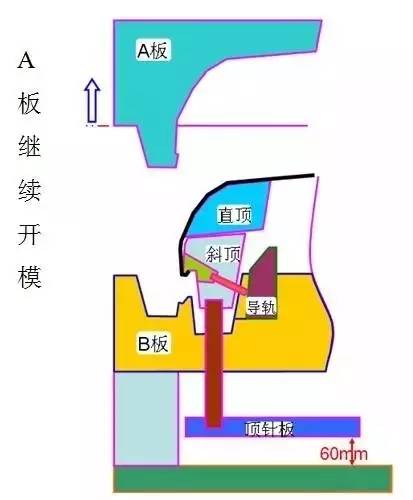

④前模A板再次出模,后模內(nèi)模具頂針板維持60mm的壓射情況不會改變,以抵達(dá)A板與直頂分離出來的功效,見圖11。

圖11

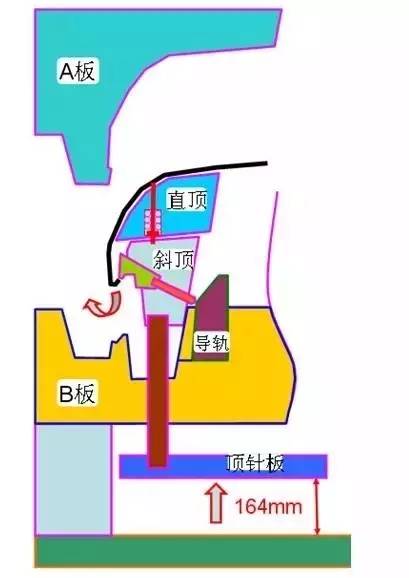

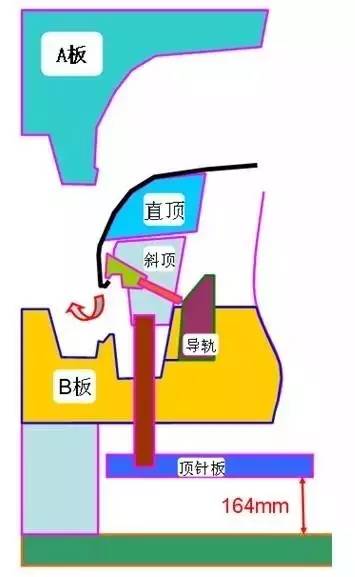

⑤前模開啟到需要的室內(nèi)空間后,后模內(nèi)模具頂針板再次發(fā)布至164mm,這時的橫著小斜導(dǎo)柱擺桿抵達(dá)滑軌的轉(zhuǎn)換視角的轉(zhuǎn)折點處,塑件脫模面擺脫模具。假如這時塑件有粘小斜頂?shù)臓顩r,立即拿手將塑件拉出模具,相反,則模具頂針板再次發(fā)布至210Mm的最后部位,見圖12。

圖12

⑥假如商品略粘小斜頂,發(fā)布到164mm即進行壓射,取下商品,立即循環(huán)系統(tǒng)到第①流程,以避免商品被橫著小斜頂拉回,造成 沒法取下商品,見圖13。

圖13

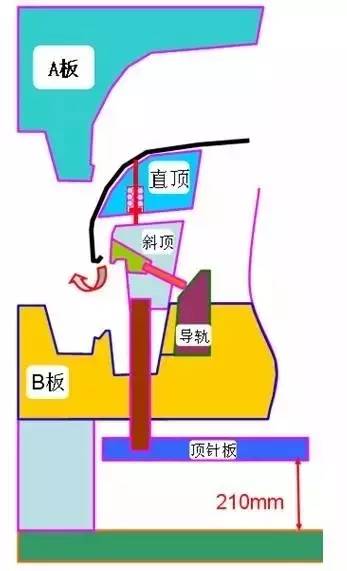

⑦假如塑件不粘橫著小斜頂,則模具頂針板再次發(fā)布至210Mm,進行出模后取出塑件,循環(huán)系統(tǒng)到第①流程,見圖14。

圖14

四、結(jié)果與探討

1、本模具采用了內(nèi)分型技術(shù)性,確保了塑件的外型美觀大方。

2、模具采用了“復(fù)合型斜導(dǎo)柱”的二次抽芯構(gòu)造,解決了塑件繁雜位置側(cè)面抽芯的難題。

3、模具采用八點針型閥式調(diào)速閥熱流道系統(tǒng)澆筑系統(tǒng)軟件,解決了大中型厚壁塑件的溶體添充難題。

4、模具采用了液壓機做為出模系統(tǒng)軟件驅(qū)動力,解決了塑件出模力大、推件校準(zhǔn)難的難題。

實踐經(jīng)驗,該模具構(gòu)造優(yōu)秀有效,規(guī)格精確,是汽車模具中經(jīng)典作品。模具自放產(chǎn)至今,側(cè)面抽芯姿勢融洽靠譜,塑件品質(zhì)平穩(wěn),做到了顧客規(guī)定。

來源于:聚風(fēng)塑膠