窺視:聚苯硫醚(PPS)加工工藝

已有人閱讀此文 - -

聚苯硫醚(PPS)具有50%玻璃纖維,是由芳環(huán)和連接硫化物制成的高溫性能有機聚合物。PPS在溫度范圍內保持其強度和剛度,具有優(yōu)異的耐高溫性,本身是自熄性的,并具有先進的電氣性能。聚苯硫醚(PPS)也耐化學品,吸濕性低,尺寸穩(wěn)定性好。

一、聚苯硫醚(PPS)加工

塑料成形的概念,公司。使用等級系列RTP 1309和R-22025生產(chǎn)具有熟練PPS玻璃纖維加工能力的高質量精密部件。聚苯硫醚(PPS)具有50%玻璃纖維,是由芳環(huán)和連接硫化物制成的高溫性能有機聚合物。PPS在溫度范圍內保持其強度和剛度,具有優(yōu)異的耐高溫性,本身是自熄性的,并具有先進的電氣性能。聚苯硫醚(PPS)也耐化學品,吸濕性低,尺寸穩(wěn)定性好。在Plastic Molded Concepts,Inc.,我們通過注塑成型工藝生產(chǎn)出復雜的高公差零件,專門設計用于處理工程級樹脂成型的要求。

產(chǎn)品由PPS為醫(yī)療,航空航天,電子,過濾和國防工業(yè)創(chuàng)造,堅持質量和誠信的最高行業(yè)標準。作為我們成型服務的補充,我們提供一些附加附件服務,包括部件詳細信息,焊接,裝配和包裝。有關我們的PPS(玻璃纖維)加工能力的更多信息,以及使用此樹脂和其他樹脂的產(chǎn)品,請參見下表或直接與我們聯(lián)系。

二、聚苯硫醚(PPS)加工性能

| 材料 | RTP 1309R | R-22025 |

| 名稱 | 聚苯硫醚(PPS) | |

| 纖維 | 玻璃 | |

| 描述 |

有機 高分子 芳香環(huán) |

鏈接硫化物 工程塑料 高性能熱塑性塑料 |

| 應用 |

過濾器 造紙毛氈 電絕緣 |

膜 墊片 密封件 |

| 抗性 |

熱 酸 堿類 防霉 漂白劑 |

老化 陽光 磨損 染色 |

永久屬性

| 初級添加劑 | 50% | |

| 比重[ASTM D792] | 1.77 | |

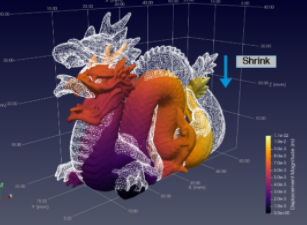

| 成型收縮率(截面1/8)[ASTM D955] | 0.0010 - 0.0020 in / in | 0.10 - 0.20% |

機械性能

| 沖擊強度,懸臂梁(截面1/8)[ASTM D256] | 1.5 ft-lbs / in | 80 J / m |

| 沖擊強度,懸臂梁(截面1/8)[ASTM D4812] | 7.0 ft-lbs / in | 374 J / m |

| 抗拉強度[ASTM D638] | 24000 psi | 165MPa |

| 拉伸伸長率[ASTM D638] | 1.0% | |

| 拉伸模量[ASTM D638] | 3.00 x 10 6 psi | 20685 MPa |

| 抗彎強度[ASTM D790] | 36000磅/平方英寸 | 248MPa |

| 彎曲模量[ASTM D790] | 2.80×10 6 psi | 19306 MPa |

熱性能

| 偏轉溫度(@ 264 psi)[ASTM D648] | 510°F | 266°C |

| 耐燃性(易燃性)[ASTM D3801] | V-0 @ 1/16英寸 | V-0 @ 1.5mm |

附加信息

| 行業(yè)焦點 |

航空 軍事 電子 |

醫(yī)療用品及儀器 過濾設備及部件 國防部 |

三、聚苯硫醚(PPS)成型設備與模具

1、注塑機的選用

1)鎖模力

PPS的流動性與ABS、POM相近,在計算鎖模力時,要考慮流動性這個因素,選擇材料流動特性系 K值,可按第四組與ABS、POM等到相同。

2)注射量

根據(jù)產(chǎn)品的重量來選擇合適的注射量,不宜選用注射量超出過多的注塑機,以免膠料在機筒內停留時間過長而發(fā)生氧化交聯(lián)反應甚至固化,導致產(chǎn)品變色,影響產(chǎn)品的性能和質量。

3)螺桿、機筒

根據(jù)PPS的特征,PPS沒有腐蝕性,因此,對于一般的PPS料,可以采用普通螺桿,但由于加工溫度高且有結晶體熔化吸熱,所以機筒加熱器的功率須足夠。在多數(shù)情況下,PPS都加入玻璃纖維以增強其各種性能,這些材料對機筒和螺桿的磨損很大,必須采用耐磨的機筒螺桿,臺鍍硬鉻螺桿或雙金屬螺桿、機筒。

4)射嘴

采用開放式射嘴,內徑φ3-6mm,射嘴的加熱器最好是能單獨控制,這樣可使成型加工更方便。若有些制品要求防止流涎,可以使用自鎖射嘴,但清理比較困難。

2、聚苯硫醚(PPS)產(chǎn)品造型與模具設計

1)產(chǎn)品造型

PPS屬結晶性聚合物,產(chǎn)品的轉角及壁厚變化的部位會引起應力集中,導致應力開裂、尺寸變化、強度下降等問題出現(xiàn),產(chǎn)品設計時產(chǎn)品的轉角應為圓弧過渡,并盡量避免厚薄不均,一般情況下制品的厚度不要超出7-10mm。合理的加強筋設計可以增加制品的剛性,防止制品翹曲、消除殘余應力、提高流動性,增加筋條的數(shù)目比增加筋條的高度與厚度效果更好,通常筋條的選取為制品厚度的一半并圓角過渡,筋條的脫模斜度為2-3°。

2)模具材料

PPS的加工溫度較高,膠料溫度為290-330℃,模具溫度為130-180℃,同時PPS在大多數(shù)情況下以玻璃纖維增強,內含較大量的玻璃纖維,磨損問題必須考慮,故模具材料應以140-150℃為基準,選用合適的合金材料,如SK、SKD、SKH等,硬度為HRC60-65,表面電鍍。

3)流道

流道形狀以圓形、梯形為宜,流道錐度為2-3°,在流道末端設置冷料井。

4)澆口

澆口可以采用針型、圓盤型、扇型、輪輻型、側入型等,不宜采用潛伏型澆口,因為PPS制品硬度大,收縮率小。澆口應設置在制品截面最厚的部位,澆口直徑不小于0.6mm,對于增強PPS,因結晶取向引起強度和收縮率的方向各異,故在設計澆口形狀及位置時,必須考慮膠料流動方向引起的尺寸變化和強度變化,以及因熔合紋引起的強度下降,垂直使熔合紋出現(xiàn)在沒有負荷或負荷較小和不明顯的部位。

5)脫模

為了保證制品的表面光潔平整度及易于脫模,模具的型腔、流道等部位應有較高的光潔度和脫模斜度,脫模斜度一般為1-3°。脫模頂針的直徑、數(shù)量、位置的設計也很重要,根據(jù)制品的形狀而定,使頂出力均衡和頂出平穩(wěn),否則,會使制品產(chǎn)生局部殘余應力,從而引起制品裂紋和尺寸精度不一等問題。

6)排氣

PPS制品內有氣泡會使其性能明顯下降,由于排氣不良而引起原燒焦、變色和表面粗糙,影響制品的外觀和質量,模具必須合理地開設排氣槽或排氣孔,也可以利用分型面和脫模頂針間隙來排氣。

7)模具的溫控

由于PPS的成型加工、要求模具溫度在130-180℃,這樣的溫度一般需要加熱,而模具溫度的精確性和均勻性影響到產(chǎn)品的性能和尺寸精度;根據(jù)模具的大小、制品形狀、生產(chǎn)量及溫控設備等因素,可選擇電熱式和油循環(huán)加熱式溫控,電熱式溫控方便、經(jīng)濟、溫升快,但溫度均勻性和精確度較差,模溫機油循環(huán)加熱式溫控的溫度均勻性和精確度較高,對性能和尺寸精度要求較高的產(chǎn)品可以選用這種方式。為了保證模具溫度的均勻性和防止散熱,可以在模具的側面和模具與注塑機模板之間加裝石棉板隔熱。

四、聚苯硫醚(PPS)成型工藝

1、原材料干燥

因為PPS吸水性小,所以加工前可以不干燥。但如果原料開放式放在溫度高、濕度大的環(huán)境下時間較長,則需干燥,干燥溫度為150-160℃,時間2-3H。

2、成型溫度

PPS的成型溫度較高,機筒溫度在280-360℃之間,在保證順利充模和制品質量的前提下,機筒溫度盡量不要太高,以免引起膠料在機筒內氧化交聯(lián)甚至固化。射嘴溫度要單獨控制,以保持膠料良好的流動性而又不堵塞、不流涎為宜。

3、注射壓力

注射壓力在50-200MPa之間,為了保證制品的力學性能和尺寸精度,使用較高的注射力為佳,特別是形狀復雜、薄壁件更應如此。

4、注射速度

注射速度快,制品的表面光潔度高、強度也較高,但過高的注射速度會使產(chǎn)品翹曲、燒焦等現(xiàn)象,一般采用中等注射速度。

5、螺桿轉速

螺桿轉速可以在50-200rpm之間,高速成型可以采用較高的轉速,這時膠料因剪切速率大而溫升大,必須將機筒溫度調低。

6、保壓壓力

為了防止內應力的產(chǎn)生,保存壓壓力應盡量低,滿足補縮便可,以制品不出現(xiàn)凹陷為準。

7、背壓

一定的背壓有利于膠料的排氣和混合,以便得到質量較穩(wěn)定的制品,一般背壓在0.5-1.5MPa之間,對于干燥不好的材料,背壓可以大些。

8、模具溫度

PPS是結晶性聚合物,模具溫度直接影響制品的結晶度,從而得到不同的性能和尺寸精度,模具溫度不同引起結晶的差異很大,如94℃時結晶為8%,而150℃時則為48%。模具模具高,得到制品的結晶度也高,其力學性能較好,但有收縮大、凹陷、翹曲、耐沖擊強度差等問題,模具溫度低,制品的結晶度低,收縮小、尺寸再現(xiàn)性好(制品尺寸與模具尺寸的復制程度)、耐沖擊強度增大、超聲波焊接性提高,但力學性能較差。因此,要根據(jù)產(chǎn)品的要求來確定成型模具溫度。

9、成型周期

由于PPS 為結晶性聚合物,為了得到良好的力學性能,需采取較高的模具溫度,較長的冷卻時間,以提高結晶度,對于厚壁制品,注射時間、保壓時間、冷卻時間都應長于薄壁制品。為了防止冷卻收縮和內應力的產(chǎn)生,對復雜件,薄壁產(chǎn)品,也需要適當延長保壓時間。

10、制品后處理

為了提高制品的性能,消除內應力以及保持制品的性能和尺寸穩(wěn)定性,可以將制品放入烘箱內進行退火處理,條件通常為200-240℃,2—4H,具體根據(jù)制品的厚度和用途而定,厚制品時間長些,退火處理使制品再結晶從而結晶度提高,其性能也隨之而提高,但也導致再收縮而使制品的尺寸變化,模具設計時要考慮這因素。

11、再生料的使用

再生料可以與新料混合一起使用,其比例視制品的性能要求而定,再生料的比例大,制品的性能會下降,一般不要超過30%,以免造成產(chǎn)品的性能和質量明顯下降。

12、停機處理

由于PPS對金屬有較強的粘附性,故加工完成后,在停機之前必須把機筒內、螺桿上粘附的PPS料清洗出來,否則膠料冷卻后會牢固地粘在螺桿上,影響下次或其它材料的生產(chǎn),通常可以采用高密度聚乙烯(HDPE)來清洗;為了縮短時間,也可以先用玻璃纖維示強PC料,再用HDPE料進行清洗,這樣清洗效果較好但費用較高。生產(chǎn)過程中需要中斷成型一段時間,必須將機筒內的膠料全部排出,并將機筒溫度降低至270℃以下,因為熔料在高溫的條件下長時間受熱會分解,并放出毒氣體,所以生產(chǎn)場所必須注意通風。

五、聚苯硫醚(PPS)常見缺陷與解決方法

1、填充不足

原因:

1)注射壓力不足;2)注射速度慢;3)熔料溫度低;4)排氣不良;5)澆口過小; 6)過膠圈磨損。

解決方法:

1)提高注射壓力 ;2)提高注射速度; 3)提高機筒溫度 ; 4)在未填滿的部位加排氣孔 ; 5)擴大澆口尺寸或縮短澆口流道的距離 ;6)檢查過膠圈的磨損程度,更換。

2、表面無光澤

原因:

1)制品密度不足;2)填充速度慢;3)模具溫度低;4)排氣不良。

解決方法:

1)增加熔膠量,提高注射壓力;2)提高機筒溫度,提高注射速度; 3)提高模具溫度; 4)充分排氣。

3、翹曲

原因:

1)制品冷卻不均勻; 2)制品壁厚不均勻; 3)填充過度; 4)注射速度過快。

解決方法:

1)調整模具的溫度控制,使其冷卻均勻;2)產(chǎn)品的設計盡量使其壁厚均勻; 3)降低注射壓力和保壓壓力 ;4)降低注射速度。

4、收縮、凹陷

原因:

1)制品密度不足 ;2)熔料含有氣體; 3)制品壁厚過厚 ;4)熱收縮大。

解決方法:

1)增加熔膠量,提高注射壓力,延長注射時間; 2)充分干燥材料;3)制品厚度不要超過7-10mm; 4)降低機筒溫度及模具溫度。

5、內部裂紋

原因:

1)制品冷卻過快 2)殘余應力

解決方法:

1)提高模具溫度,制品取出后浸入熱水或放入烘箱中緩慢冷卻 ;2)降低注射速度,提高模具溫度。

6、燒焦

原因:

1)排氣不良; 2)熔料溫度過高。

解決方法:

1)增加排氣孔;2)降低機筒溫度、注射速度; 3)加大澆口 。

7、脫模困難、頂出破裂

原因:

1)模具的脫模錐度不足,表面光潔度不足;2)脫模頂針的位置不當或直徑過小

解決方法:

1)加大脫模錐度,模具表面拋光;2)增加頂針數(shù)量或加大頂針直徑;3)延長冷卻時間,降低機筒溫度、模具溫度

PPS創(chuàng)新工藝是唯一通過將PTFE樹脂熔合到油漆上來永久保存涂漆表面的系統(tǒng)。PPS技術是一種使用高品質和耐用的亞克力元素的拋光劑。

PPS創(chuàng)新工藝原理

這種稱為電泳動力學的技術類似于極桿吸引的“棒磁體”原理。洗滌溶液或偏光鏡打開油漆的孔,并向表面賦予正電荷。該陰離子型PTFE帶負電荷,并因此被拉入漆的毛孔。只配置在陰離子水溶液中的PTFE可以密封油漆。其他形式的PTFE將不起作用。 PPS開發(fā)了一種使用高品質,耐用的亞克力元素的拋光系統(tǒng)。為了實現(xiàn)這一點,特殊的專利表面處理是系統(tǒng)的一部分。

六、PPS創(chuàng)新工藝加工

在制備溶液中,使用陽離子(正)表面活性劑來清洗待處理表面的孔,并以正極性對表面進行磁性充電。它們被磁力拉入毛孔,并保持在那里,而所有的保護性化學物質都具有交聯(lián),熔融和固化,將PTFE鎖定在油漆中,防止涂料多年來的漂移,褪色和退化。太陽能熱量將擴大PTFE分子,進一步保護。為了實現(xiàn)這一點,特殊的專利表面處理是系統(tǒng)的一部分。在制備溶液中,使用陽離子(正)表面活性劑來清洗待處理表面的孔,并以正極性對表面進行磁性充電。它們被磁力拉入毛孔,并保持在那里,而所有的保護性化學物質都具有交聯(lián),熔融和固化,將PTFE鎖定在油漆中,防止涂料多年來的漂移,褪色和退化。

七、聚苯硫醚(PPS)廠家:

sabic' target='_blank'>SABICsabic' target='_blank'>沙伯基礎、A,Schulman美國舒爾曼、delta美國Delta、generic、TECHNO、日本大科能、clariant瑞士科萊恩、英國Devol