江蘇奧克讓二氧化碳變身搶手貨

已有人閱讀此文 - -10月23日,經過連續100天優化調試運行,江蘇奧克化學有限公司碳酸酯中試裝置全面實現設計要求:裝置能力逾萬噸級規模,穩定產出高純級碳酸酯系列產品,環氧乙烷轉化率≥99.9%。

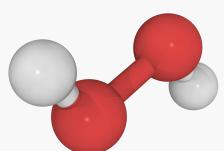

江蘇奧克通過環氧乙烷與二氧化碳(CO2)創新技術,把損害環境的溫室氣體轉換為新材料、新能源產品,且銷售火爆,成為市場搶手貨。

當前全球大氣環境正在遭受溫室氣體的困擾,減少碳排放已成為全世界共識。我國政府2009年曾作出承諾:2020年單位GDP碳排放強度在2005年基礎上降低40%~45%。

然而,在國內現實生產中,CO2的收集利用比重還相當低,大部分隨著尾氣直接排放到大氣,尚未有成熟的封存貯藏手段。隨著承諾完成期的日益臨近,我國碳減排任務非常艱巨。

在此背景下,江蘇奧克與中科院過程工程研究所聯合研發環氧乙烷與CO2創新技術,為消化轉化溫室氣體探尋出一條有效的工藝路線。

據介紹,江蘇奧克擁有年產20萬噸環氧乙烷和年產30萬噸下游衍生物綜合產能,裝置每年產生CO2 4萬噸。該公司碳酸酯裝置經理劉琪告訴記者:“公司上馬碳酸酯項目,首先是為了完全消化自產的CO2;其次是發揮自產環氧乙烷的優勢延伸產業鏈,進軍新材料、新能源領域;再次是探索一條集綠色低碳循環經濟于一身的新產業模式。”

該公司分管經營的副總經理王樹博表示:“從銷售情況看,碳酸酯系列產品受到了市場的認可,不論是新能源電動車、電解液溶劑,還是手機、電腦、汽車燈薄膜、涂料溶劑等產品,投入市場都銷售火爆,供不應求。”

據劉琪介紹,此技術是中科院過程所最新前沿科技成果,具有國際領先水平,其核心技術是固載化離子液催化劑和能量耦合熱量集成優化工藝,解決了傳統均相催化工藝中的催化劑分離問題,使催化劑最高反應轉化率接近99%;實現了環氧乙烷的高效、安全、平穩轉化,尤其在生產降耗方面作用顯著。

劉琪概括此工藝優勢及創新點主要有:開發新型催化劑體系,將離子液體固載化催化劑用于合成碳酸乙烯酯的羥基化反應,由此避免催化劑的分離和再生;采用新型列管式固定床反應器,開發出氣、液平均分配進料的分布器;采取系統能耗集成優化技術,對醇解反應單元的變壓分離工藝采用能量高效集成優化。

劉琪還特別看好項目在產業鏈上的意義。其中,由碳酸乙烯酯與甲醇通過反應精餾技術生產碳酸二甲酯,采用了精餾塔能量集成工藝,工藝物料流程經過優化匹配,同時結合整個裝置蒸汽平衡,進行熱量集成優化,綜合能耗較傳統工藝有較大降低。

對于江蘇奧克環氧乙烷與CO2產業發展前途,公司董事長朱建民有著更加宏大的設想。他告訴記者,CO2的大規模產業化利用有著非常緊迫的現實環保意義,是實現國家減排承諾最有效的保證手段;同時也是大力發展新興化工產業的重要方向之一,有利于促進企業加快轉型升級步伐。

“從公司發展規劃上看,萬噸級碳酸酯規模僅是起步,屬于探索性示范項目,旨在積累相關經驗,以利于今后的放大、復制與推廣。”朱建民說,公司正在規劃論證相關方案,計劃于2020年前,在揚州化工園區伴隨新增年產30萬噸環氧乙烷產能,同時布局碳酸酯綜合年產能20萬~30萬噸,屆時,不僅能完全轉化自產的CO2,而且可以消化周邊一定數量的CO2。