搜料網資訊:

TK生物基材料報道,環氧大豆油(ESO) 是一種資源豐富、價廉無毒、環境友好、熱穩定性好、耐溶劑性好的可再生原料 。大豆油主要成分為亞油酸(51%~ 57%, 質量分數), 油酸(32%~ 36%), 棕櫚酸(2.4 %~ 2.8%), 硬脂酸(4.4 %~ 4.6%) 。

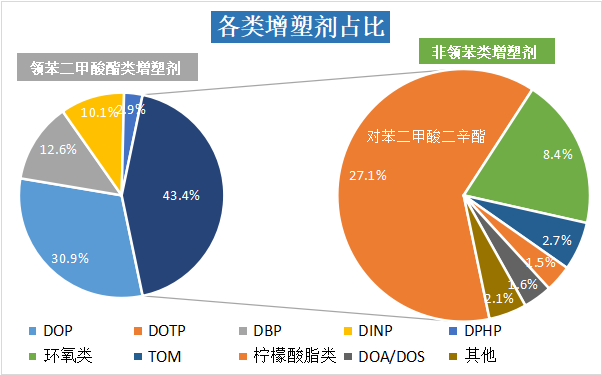

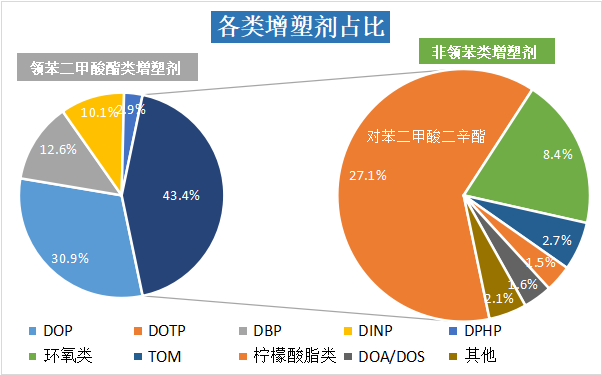

據統計,我國2020年使用的增塑劑,環氧類增塑劑占比8.4%,在非領苯類增塑劑中用量第二多。

我國油料資源豐富,品種較多,特別是大豆油的產量處于世界各國的前列,對發展環氧化大豆油非常有利。環氧大豆油作為常用的輔助增塑劑,具有價廉,揮發度低,遷移少,穩定性好,耐抽出等優點,在生物基增塑劑用量中占比最多,是目前使用最多的生物基增塑劑,在歐美等發達國家已成為第二大增塑劑。

傳統鄰苯二甲酸酯是使用最廣泛、性能最好也是最廉價的PVC增塑劑,但有關鄰苯二甲酸酯的安全問題卻頻繁引發人們的關注。

早在上世紀八十年代,就有研究發現鄰苯二甲酸酯類增塑劑對人體有一定危害,甚至有致癌風險。隨著各國環保意識的增強,有關鄰苯二甲酸酯類增塑劑的法律法規陸續出臺。

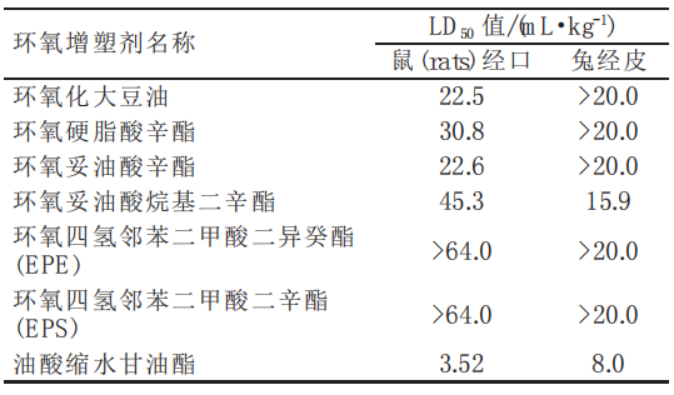

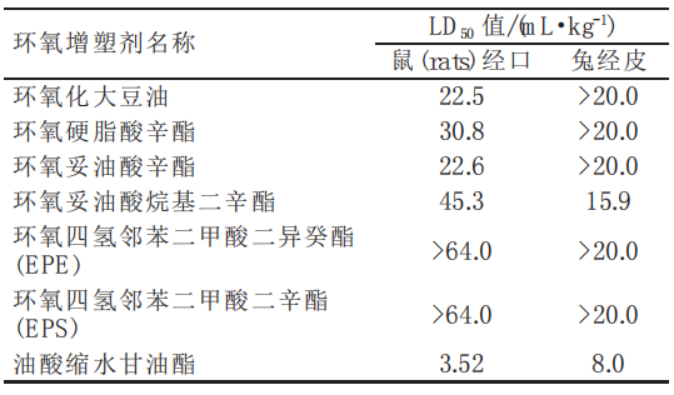

環氧類增塑劑是毒性較低的一類增塑劑,其中環氧大豆油在國外可以用于接觸食品的塑料制品。

對環氧大豆油的慢性中毒試驗表明,用兩種環氧大豆油(ParaplexG60,G62)按質量分數為5%的濃度混入飼料中連續喂鼠兩年,結果只在飼養的初期對生長有影響,但是繼續飼養下去沒有明顯的影響,且對血液、組織病理學未見有害的影響。

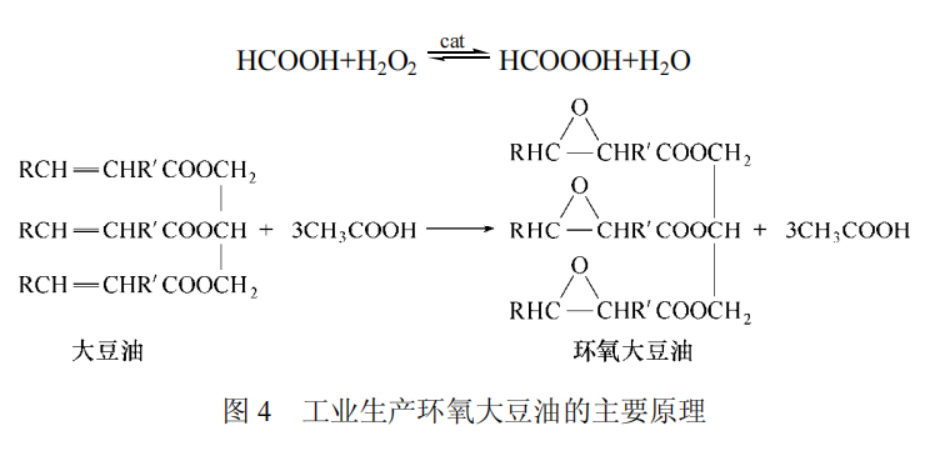

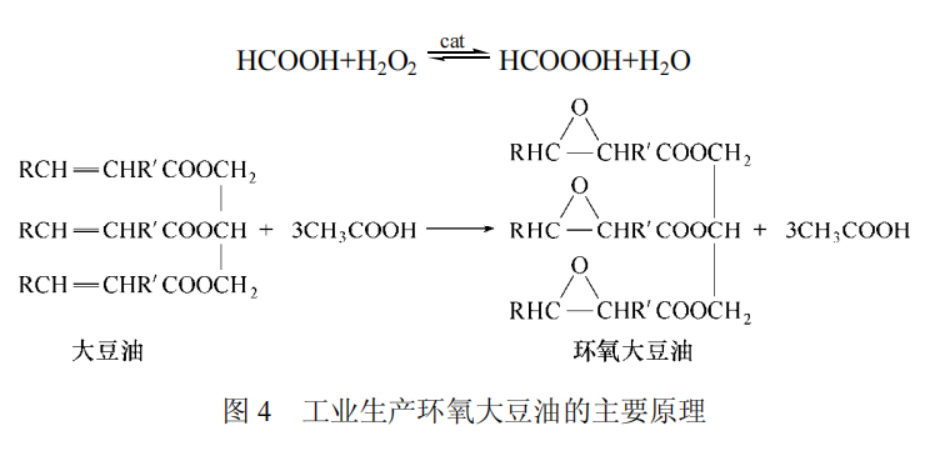

目前環氧大豆油生產方法主要有溶劑法和無溶劑法。溶劑法由于所用溶劑為苯及苯的同系物,環境易受污染,且生產流程長,設備多,三廢處理量大,產品質量差,因此基本被淘汰。

無溶劑法主要工藝是以甲酸或乙酸在催化劑作用下與雙氧水反應生成環氧化劑在某一溫度范圍內將環氧劑滴加到大豆油中,反應完畢后經堿洗、水洗,減壓蒸餾,最后得到產品。

無溶劑法首先是由有機酸(一般為甲酸或乙酸)與過氧化氫在酸催化劑作用下得到有機過氧酸,然后含有雙鍵的植物油分子再與有機過氧酸(過甲酸或過乙酸)反應生成環氧化合物。

該方法的優點是環氧值可以達6.0以上,且轉化率及選擇性均較高。但會產生大量廢酸廢水,對設備腐蝕嚴重,同時污染環境。

隨著人們對環保的日益重視及環氧化產品應用的不斷增加,尋找符合綠色化學要求的環氧化合物合成新方法顯得更為迫切,國內外合成研究的重點是無羧酸環境下環氧化的技術,探索新型環氧化催化劑顯得尤其重要。目前陸續有研究者開發出了新型環氧類、酯化催化等催化劑。

石化類產品或其衍生物將被環境友好型、毒性低、易降解、可再生資源衍生的高效添加劑,特別是植物源(如蓖麻油、大豆油、椰子油、玉米油、棉籽油、米糠油、木質素等)改性(環氧乙烷化、磺化)衍生物的一類添加劑逐步替代。尤其是在蔬菜、水果、油料作物、茶葉、中藥材上的使用,倍受青睞。

迄今,已有一些植物源衍生物的添加劑展現出良好的應用前景。環氧大豆油是國內外開發應用較早的一種環氧增塑劑,毒性極低,被許多國家允許用于食品及醫藥的包裝材料,是國家食品藥品監督管理局批準的惟一可用于食品包裝的環氧增塑劑。

環氧增塑劑毒性極小,在許多國家已被允許用于食品及醫藥的包裝材料,是美國藥物管理局批準的唯一可用于食品包裝材料的環氧類增塑劑,已發展成為第三大類增塑劑。

在要求耐候性高的農用薄膜中加入環氧大豆油可大大延長薄膜使用壽命,使用環氧大豆油的聚氯乙烯塑料制品,不但其材料成本會有所降低,它的各項物理性能還有不同程度的提高,如耐加工性、耐老化性、耐折性等。

在PVC樹脂加工中,環氧大豆油不僅對PVC有增塑作用,而且由于結構中的環氧基團能捕集PVC降解分離出的自由基,可以迅速吸收因熱和光降解出來的HCl,阻止PVC脫HCl的分解,終止PVC降解的自由基反應,減緩降解速度,從而延長PVC制品的使用壽命。

由于環氧基團顯著改善了PVC制品耐光、耐熱性和耐油性,可賦予制品良好的機械強度、耐候性及電性能。在農用薄膜、露天PVC管道以及電纜電線制品中加入環氧大豆油,

可使產品的耐熱性、耐光性以及耐候性良好。環氧大豆油屬于純有機化合物穩定劑,通常與金屬鹽穩定劑并用可產生協同效應,有效改進熱穩定性能。

環氧大豆油可用于開發新穎的產品,如新的充氣產品,特別是適用于生產聚氨酯網絡,聚氨酯網絡產品可用于生產硬質泡沫、軟質泡沫、汽車應用,如保險杠、儀表板、座椅、內飾部件、汽車膩子床和維修。施工應用,如混凝土外加劑、地板和打擊的障礙。海洋應用,如甲板。消費產品,如家用電器、鞋類、家具、玩具等,以及網絡和聚氨酯彈性體材料的其他應用。

聚乳酸與熱塑性淀粉共混是常用的生物降解材料改性體系。但TPS/PLA體系韌性差、難以加工的問題限制了復合材料的進一步應用。而環氧大豆油(ESO)屬于環保親脂性增塑劑,是常用的塑料增塑劑,能夠有效改善TPS/PLA復合材料的綜合性能。

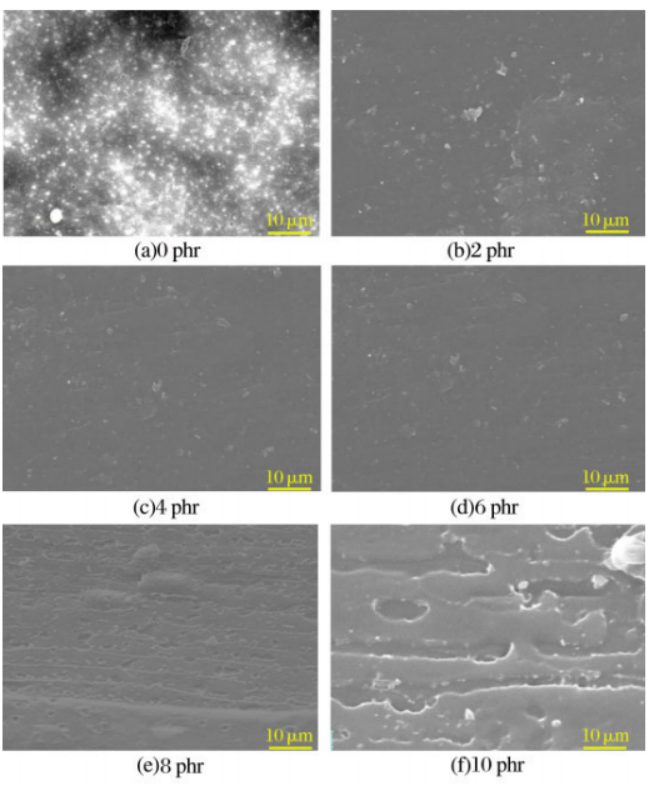

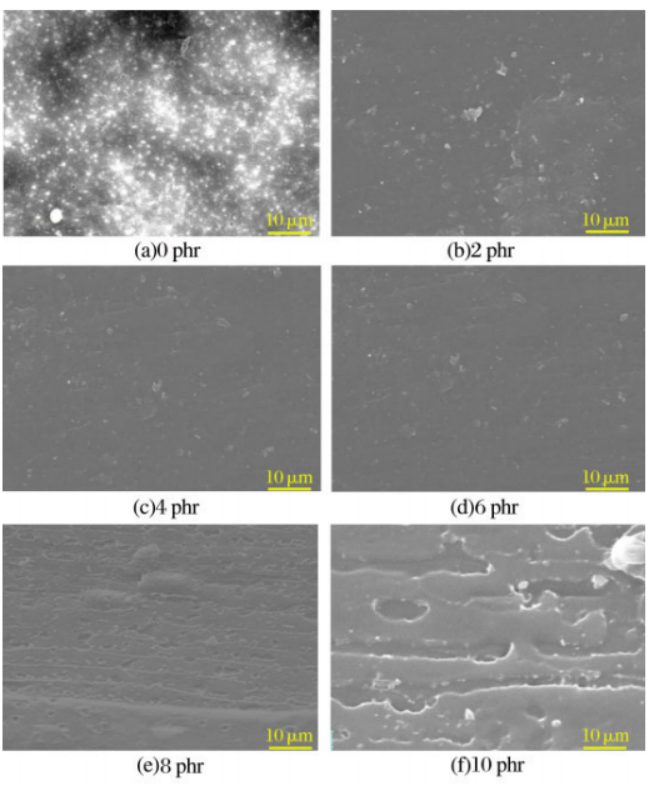

在未加入環氧大豆油時,樣品中含有大量淀粉顆粒,說明復合材料中熱塑性淀粉塑化性能較差。隨著環氧大豆油含量的增加,塑化淀粉顆粒數量更少。當添加量達到8份時,ESO對復合材料相容性提升最好,淀粉顆粒基本消失。繼續添加環氧大豆油復合材料的脆斷面變得極不平整,導致復合材料性能降低。

研究發現當加入環氧大豆油后,復合材料在不同堆肥時間下殘余質量略微降低,并且隨著環氧大豆油含量的增加,相同堆肥時間下復合材料殘余質量更低。當大豆油含量為10份時,復合材料在210天時即可完全分解。出現這一現象的原因為相較于PLA,TPS分子量更小,更易分解。

隨著環氧大豆油含量的提高,熱塑性淀粉與PLA相容性提高,與PLA的相界面表面積更大,產生更多菌落侵蝕點,因此,更易被微生物分解。其次,熱塑性淀粉同樣是具有生物降解性能的小分子助劑,可以進一步促進復合材料分解。

研究發現復合材料拉伸強度隨著環氧大豆油含量的增加而提高,并在環氧大豆油含量為6份時出現最大值,環氧大豆油能夠明顯改善復合材料耐熱性能、耐水性能,但過高的環氧大豆油含量會降低復合材料耐油性能,當復合材料中ESO含量為4~6份時,耐熱、耐水和耐油性能最佳。