四個方面剖析注塑成型缺陷銀絲成績

已有人閱讀此文 - -銀紋主要是原料干躁不完全,由水份或蒸發成份導致的(關鍵有水蒸氣、溶解氣、有機溶劑氣、氣體的影響)。當造成銀絲時,最先要用完全干躁的顆粒物料開展成形試驗,若那樣尚不可以清除,可查驗別的原因。

銀絲造成的實際原因分述以下:

1、塑料機層面:

(1)料筒、擠出機螺桿損壞或過膠頭、過橡膠圈存有料流盲區,長期性遇熱而溶解。

(2)加溫系統軟件無法控制,導致溫度過高而溶解,應查驗熱電阻、發熱圈等加溫元器件是不是有什么問題。擠出機螺桿設計方案不善,導致排氣管不善或非常容易帶到氣體。

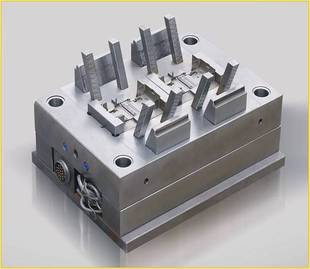

2、磨具層面:

(1)排氣管欠佳;

(2)磨具中流道、進膠口、凹模的摩擦摩擦阻力大,導致部分超溫而出現溶解;

(3)進膠口、凹模遍布不平衡,制冷系統不科學都是導致遇熱不平衡而出現部分超溫或堵塞氣體的安全通道;

(4)制冷通道滲水進到凹模;

(5)注塑產品上面有部分未熔融的塑膠冷料,提升冷料穴的規格;拓展流道尾端以產生額外的塑膠冷料穴;應用電力工程加溫的射嘴和注口套;

(6)過流道和進膠口很小或長短過長,造成塑膠在運輸時凝固,若有必須,提升流道直徑和進膠口的深層。

3、加工工藝層面:

(1)設定溫度、工作壓力、速率、凝汽式、熔膠電機轉速比過高導致溶解,或工作壓力、速率過低,注入時間、固化不充足、凝汽式過低時,因為無法得到 髙壓而相對密度不夠沒法融解汽體而出現銀紋,應設定適度的溫度、工作壓力、速度時間及選用多段注入速率。

(2)背放低、轉速比快易使氣體進到料筒,隨耐磨材料進到磨具,周期時間太長時融料在料筒內遇熱太長而出現溶解,塑膠停留在射料缸的時間過長,降低總周期;注塑加工量對注塑加工規定而言很小(提議應用機器設備注入量的20%~80%)。

(3)料量不夠,投料減震膠墊過大,料溫太低或模溫太低都危害料的流動性和成形工作壓力,促進汽泡的轉化成。

(4)熔膠外表溫度太高,減少射料缸溫度;熔膠溫度太低以至磨具添充時間不穩定,提高射料缸溫度;提高射嘴溫度;提高磨具添充速率

(5)磨具表層的磨具脫膜劑過多,用白灑精完全清理磨具表層

4、塑膠層面:

(1)塑膠環境濕度大,加上再生顆粒占比過多或帶有危害性屑料(屑料非常容易溶解),應充足干躁塑膠及清除屑料。

(2)從空氣中受潮或從添加劑受潮,解決添加劑也開展干躁,最好是在機臺子上裝空氣干燥器。

(3)塑膠中加上的潤滑液、增稠劑等的使用量過多或混和不勻,或是塑膠自身含有揮發物有機溶劑。混和塑膠遇熱水平無法兼具時也會出現溶解。

(4)塑膠受環境污染,混有其他塑膠。

來源于:微注塑加工