精細注射成型知多少?不只僅是塑件尺寸精度!

已有人閱讀此文 - -高精密注射成型的定義

高精密注塑加工就是指生產加工成型的注塑加工制品的尺寸反復精度很高,以至應用通用性塑料機、基本的注塑加工成型加工工藝難以實現規定的一種注射成型方式。

“高精密注射成型”這一定義,主要是差別于“基本注射成型”,它是根據纖維材料的快速發展趨勢,在儀表盤、電子器件行業里選用高精密塑膠構件替代高精度的金屬材料零件的技術性。

現階段對于高精密注射制品的定義指標值有兩個:

一是制品尺寸反復精度,二是制品品質的反復精度。

文中關鍵從制品尺寸反復精度層面論述高精密注射成型。但因為各種各樣原材料自身的特性和制作工藝不一樣,不可以把塑膠制品的精度與金屬材料零件的精度等同于起來。

成型制品的磨具是決策該制品可否做到設計方案規定的尺寸尺寸公差的關鍵標準,而高精密塑料機是確保制品自始至終在所規定的尺寸尺寸公差范疇內成型,及確保極高產出率的主要設備。

高精密注射的特性:

制品的尺寸精度高、尺寸公差小,既有高精度的尺寸界線;

制品凈重反復精度高,規定有日、月、年的尺寸可靠性;

磨具的原材料好、剛度足,凹模的尺寸精度、光滑度及其模版間的精準定位精度高;

選用高精密注射機拆換基本注射機;

選用高精密注射成型加工工藝;

挑選融入高精密注射成型的原材料。

鑒定制品最重要的性能指標,便是注塑加工制品的精度( 尺寸尺寸公差、尺寸公差和制品表層的光滑度) 。欲注塑加工出高精密的塑膠制品,應從原材料挑選、沖壓模具、注射成型加工工藝、作業者的技術實力等4大要素開展嚴控。

高精密塑料機規定制品尺寸精度一般在0.01~0.00毫米之內,很多高精密注塑加工還規定塑料機具備高的注射工作壓力、高的注射速率;

規定鎖模系統軟件具備充足大的剛度和充足高的鎖模精度,說白了鎖模精度就是指合合模力的勻稱性、可調式、平穩和可重復性高,開閉模部位精度高;

規定對工作壓力、總流量、溫度、計量檢定等都能精準操縱到相對的精度,選用多級別或無極注射,確保成型加工工藝重現標準和制品尺寸的反復精度等。

危害制品尺寸精度的要素:

磨具精度;

成型縮水率;

制品應用自然環境的溫度、環境濕度及其起伏的力度。

注塑加工高精密成型原材料的挑選標準

沖擊韌性高、尺寸可靠性好、抗應力松弛特性好、自然環境融入覆蓋面廣。

常見的有四種原材料:

POM及碳纖維材料提高( CF) 或夾層玻璃提高(GF)。這類原材料的特性是耐應力松弛特性好,耐疲憊、耐老化、介電氣性能好,阻燃,添加潤滑液易出模。

PA及玻璃纖維提高PA66,其特性:耐沖擊工作能力及耐磨性強,流通性能好,可成型0.4mm壁厚的制品。玻璃纖維提高PA66具備耐溫性(溶點250℃),其缺陷是具備吸水性,一般成型后必須根據轉輪除濕解決。

PBT提高聚脂,成型時間較短。成型時間較為以下:PBT≤POM≈PA66≤PA6。

PC及GFPC。特性:優良的耐磨性能,提高后剛度提升,尺寸可靠性好,耐老化、阻燃及成型工藝性能好。

高精密注塑加工成型中的收攏難題

危害收攏的要素有四種:熱收縮膜、改變收攏、趨向收攏及其縮小收攏。

熱收縮膜是成型原材料與模具材料所原有的熱物理學特點。磨具溫度高,制品的溫度也高,具體縮水率會提升,因而高精密注射的磨具溫度不適合過高。

改變收攏因為結晶型環氧樹脂在定項全過程中,隨著高分子材料的結晶體化,因為比容降低而造成的收攏,即叫改變收攏。磨具溫度高,晶粒大小高,縮水率大;但另一方面,晶粒大小提升會使制品相對密度提升,熱膨脹系數減少,縮水率減少。因而具體縮水率由二者綜合性功效而定。

趨向收攏,因為分子結構鏈在流動性方位上的強制拉申,使在制冷時的生物大分子有再次打卷修復的發展趨勢,在趨向方位將造成收攏。分子結構趨向水平與注射工作壓力、注射速率、環氧樹脂溫度及磨具溫度等相關。但關鍵的是注射速率。

縮小收攏與延展性校準,一般塑膠都具備膨脹性。即在髙壓下比容產生明顯轉變。在一般溫度下,提升工作壓力成型制品比容會減少,相對密度會提升,熱膨脹系數減少,縮水率會明顯降低。相匹配于膨脹性,成型原材料具備延展性校準功效,使制品收攏減少。危害制品成型收攏的要素與成型標準和實際操作標準相關。

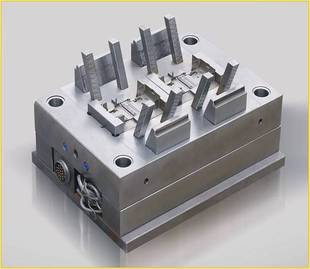

高精密塑料模具

磨具精度,關鍵在于磨具凹模尺寸精度高,凹模精準定位精確或分析面精度是不是符合要求。一般高精密塑料模具的尺寸尺寸公差,應操縱在制品尺寸尺寸公差的1/3下列。

可工藝性能與剛度,在模具設計設計方案中,凹模數不適合過多,而底版、支承板、型壁內必須厚一些,以防止零件在高溫、髙壓功效下產生強烈彈性形變。

制品出模性,磨具要盡可能采用少的凹模數、少而短的過流道及其比一般磨具有高些的光滑度,那樣有益于出模。

精密機械制造的原材料,挑選沖擊韌性高的碳素鋼。制做凹模、直澆道的原材料要歷經嚴苛的熱處理工藝,采用強度高(成型零件要做到HRC52上下) 、耐磨性能好、抗腐蝕強的原材料。

高精密注射機的特性與采用

性能參數層面的特性:

從注射工作壓力層面區劃,普通機:147 ~177MPa;高精密機:216 ~243MPa;高壓機:243~392MPa。

高精密塑料機務必髙壓的原因是:

(1)提升高精密制品的精度和品質,注射工作壓力對制品成型縮水率有最顯著的危害。當注射工作壓力做到392MPa時,制品成型縮水率基本上為零。而這時候制品的精度只受磨具操縱或自然環境的危害。試驗證實:注射工作壓力從98MPa提升到392MPa后,沖擊韌性提升3%~33%。

(2)可減少高精密制品的厚度、提升成型長短。以PC為例子,普通機注射工作壓力177MPa,可成型0.2~0.8毫米壁厚的制品,而高精密機注射工作壓力在392MPa時可成型薄厚在0.15~0.6毫米中間的制品。高壓注射機可得到 源遠流長比更大的制品。

(3)提升注射工作壓力可充足發渾注射速度的作用。欲做到額定值注射速度,僅有2個方法:一是提升系統軟件最大注射工作壓力;二是更新改造擠出機螺桿主要參數,提升長徑比。高精密注射機的注射速度規定高。

高精密注射機在操縱層面的特性:

(1) 對注塑加工成型主要參數的反復精度(重現性)規定高,宜選用多級別注射反饋調節:

a.多級別部位操縱;

b.多級別速率操縱;

c.多級別固化操縱;

d.多級別凝汽式操縱;

e.多級別擠出機螺桿轉速比操縱。

位移傳感器的精度規定做到0.毫米,那樣能夠 嚴控計量檢定行程安排、注射行程安排及其邊角余料墊的薄厚(射出去監控設備),確保每一次注射量精確,提升制品成型精度。料筒及噴頭溫控要精準,提溫時超調量要小,溫度的起伏要小。高精密注塑加工應選用PID控制,使溫度精準度在±0.5℃中間為宜。

(2) 熔融品質規定,塑膠熔融的勻稱性不但危害到注塑產品的成型品質,還會繼續危害到熔化塑膠根據進膠口時需遇阻力的大小,為了更好地獲得勻稱的熔融,設計方案專用型的擠出機螺桿和應用專用型的增塑技術性不可或缺。

此外,料筒的溫度也應精準操縱,如今擠出機螺桿、料筒溫度多選用PID控制(占比、求微分、積分),精度可操縱在±l℃內,基礎可考慮高精密注塑加工的規定,假如選用FUZZY控制措施,就更合適于高精密注塑加工了。

(3)工作中油的溫度操縱要高水溫的轉變造成注射工作壓力的起伏,務必對工作中油選用加溫、制冷的閉環控制設備,把水溫平穩在50~55℃為宜。

(4)固化工作壓力的危害,固化對精度塑料件的危害巨大,精確地說,固化能不錯地補縮,減少塑料件形變,操縱塑料件精度,固化工作壓力的平穩決策了塑料件的成型精度,擠出機螺桿的停止部位不會改變是決策固化實際效果的決策要素。

(5) 對磨具溫控規定若制冷時間同樣,磨具凹模溫度低的制品薄厚要比溫度高的制品薄厚尺寸大。如POM、PA類原材料,模溫50℃時薄厚為50~100μm的制品,在80℃時薄厚減少到20~40μm,100℃時減少到僅有10μm。室內溫度也對高精密制品尺寸尺寸公差有影響。

高精密塑料機的液壓傳動系統:

燃油管系統軟件必須選用占比壓力閥、占比流量閥或伺服電機變量柱塞泵的占比系統軟件。

在直壓式鎖模組織 中,把鎖模一部分燃油管和注射一部分燃油管分離。

因為高精密塑料機具備高速性,因此務必注重液壓傳動系統的反應速率。

高精密塑料機的液壓傳動系統,更要集中體現機電工程液儀一體化工程項目。

高精密塑料機的結構特點:

因為高精密注射機注射工作壓力高,這就需要注重鎖模系統軟件的彎曲剛度。動、定模版的平面度操縱在0.05~0.08mm 的范疇內。

規定對底壓磨具的維護及合合模力尺寸精度的操縱。由于鎖模力的大小要危害磨具形變的水平,最后要危害到制品的尺寸尺寸公差。

啟、閉模速率要快,一般在60mm/s上下。

熔融構件:擠出機螺桿、擠出機螺桿頭、止逆環、料筒等,要設計方案成熔融工作能力強、均化水平好、注射高效率高的結構方式;擠出機螺桿驅動器扭距要大,并能無極變速。

不管哪種高精密塑料機,最后都務必可以平穩地操縱制品尺寸反復精度和品質反復精度。

來源于:微注塑加工