簡述PC及其注塑加工工藝

已有人閱讀此文 - -

簡介

PC是五大工程塑料中增長速度最快的通用工程塑料,具備一定的抗劃性以及可以和別的塑料混合形成韌性更好的材料。另外,PC還可以和一種合成激素BPA(一種荷爾蒙干擾激素)相混合,來使得PC的硬度增加,防止在劇烈使用下破損或摔壞,就比如孩子的奶瓶。

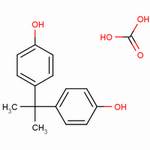

分子結構

主要特性

a、機械性能:強度高、耐疲勞性、尺寸穩定、蠕變也小(高溫條件下也極少有變化);

b、耐熱老化性:增強后的UL溫度指數達120~140℃(戶外長期老化性也很好);

c、耐溶劑性:無應力開裂;

d、對水穩定性:高溫下遇水易分解(高溫高濕環境下使用需謹慎);

e、電氣性能:

1、絕緣性能:優良(潮濕、高溫也能保持電性能穩定,是制造電子、電氣零件的理想材料);

2、介電系數:3.0-3.2;3、耐電弧性:120s;

f、成型加工性:普通設備注塑或擠塑。

(更多精細數據可通過搜料網查詢)

加工方式

PC塑料可以通過注塑成型,擠塑成型,吹塑成型,熱塑成型等等。

應用領域

PC工程塑料的三大應用領域是玻璃裝配業、汽車工業和電子、電器工業,其次還有工業機械零件、光盤、包裝、計算機等辦公室設備、醫療及保健、薄膜、休閑和防護器材等。

水分控制

PC類塑膠,即使遇到非常低的水分也會產生水解而斷鍵、分子量降低和物性強度降低之現象。因此在成型加工前,應嚴格地控制聚碳酸酯的水分在0.02%以下,以避免成型品的機械強度降低或表面產生氣泡、銀紋等異常外觀。

聚碳酸酯在加工前應先經熱風干燥機干燥三至五小時以上,溫度設定為120℃,或者經除溫干燥機來處理水分,但除濕空氣在漏斗入口處應有-30℃之露點。

注塑成型

為滿足各種注塑成型工藝的需求,聚碳酸酯有不同熔融指數的規格。通常熔融指數介于5至25g/10min皆可適用于注塑成型。但是其最佳加工條件因注塑機種類、成型品之形狀以及聚碳酸酯規格之不同,而有相當之差異,應依據實際情形加以調整。

注塑機選擇要點

鎖模壓力:

以成品投影面積每平方公分乘0.47至0.78噸(或每平方寸乘3至5噸)。

機臺大小:成品重量約為注塑機容量的40至60%為最佳,如機臺以聚苯乙烯來表示其容量(盎斯)時,需減少10%,始為使用GUANG DA之容量。1盎斯=28.3公克。

螺桿:

螺桿長度最少應有15個直徑長,其L/D為20:1最佳。壓縮比宜為1.5:1至30:1。螺桿前端之止流閥應采用滑動環式,其樹脂可流動間隙最少應有3.2MM。

噴嘴:

尖端開口最少應有4.5MM(直徑),若成品重量為5.5KG以上,則噴嘴直徑應有9.5MM以上。另外,尖端開口需比澆口直徑少0.5至1MM,且段道愈短愈好,約為5MM。

成型條件要點

熔融溫度與模溫:

最佳的成型溫度設定與很多因素有關,如注塑機大小、螺桿組態、模具及成型品的設計和成型周期時間等。一般而言,為了讓塑料漸漸地熔融,在料管后段/進料區設定較低的溫度,而在料管前段設定較高的溫度。但若螺桿設計不當或L/D值過小,逆向式的溫度設定亦可。

模溫方面,高溫模可提供較佳的表面外觀,殘留應力也會較小,且對較薄或較長的成型品也交易填滿。而低模溫則能縮短成型周期。

螺桿回轉速度:建議40至70rpm,但需視乎機臺與螺桿設計而調整。

注塑壓力:而最高為了盡速填滿模具,注塑壓力愈大愈好,一般約為850至1400KG/CM2,可達2400KG/CM2。

背壓:一般設定愈低愈好,但為求進料均勻,建議使用3至14KG/CM2。

注塑速度:射速與澆口設計有很大關系,使用直接澆口或邊緣澆口時,為防止日暉現象和波流痕現象,則應用較慢之射速。

另外,如成品厚度在5MM以上,為避免氣泡或凹陷,慢速射出會有幫助。一般而言,射速原則為薄者快,厚者慢。