處理注塑平面件成績,只需要4個步驟

已有人閱讀此文 - -

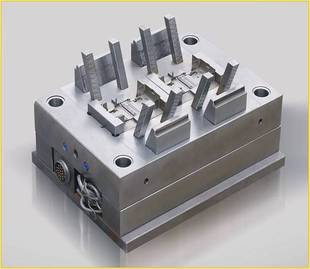

平面注塑件總面積大,收攏量也就非常大。因為大中型注塑件的分子結構定項排序極其比較嚴重,再加磨具制冷都不勻稱,促使注塑件各方位的縮水率出現不一致,導致薄弱的大平面注塑件很易產生變形和歪曲的狀況。有時候大平面注塑件的某一面設計方案有支撐骨,這時候的注塑件一定還會向著有骨的一面彎折。

要徹底消除大平面注塑件變形的難題的確是個難點,在生產制造中大家小結了一些比較合理的對策來改進變形的難題:

1. 將磨具改為多一點式進水(一般 全是三板模),24安機之上的大平面注塑件最好是做到4點之上。那樣能夠緩解分子結構定項排序的水平,減少各向收攏不一致的差別。

2. 適度提升磨具溫度,ABS料一般 維持在60℃之上,以減少注塑件的制冷速率,減少因激冷銜接導致的溫度差變形,另外可減少分子結構定項排序的水平。

3. 最重要的一項是,擴大射膠或固化工作壓力,并大大的地增加射膠或固化的時間,使注塑件的規格擴大,減少它的收攏量,變形的水平因而會獲得顯著的改進。因而,增加射膠或固化的時間(如增加10至15秒),已變成大家處理變形難題常見的關鍵方式。

4. 若之上三項對策都無法做到理想化的實際效果,僅有采用脫模定形的方法了。由于一般人都應用得并不是非常好,因此必須一點方法。

小結:

最先,要將注塑件提前脫模,隨后,乘其仍處在幾十度高溫的情況下(應當依然很發燙,這一點很重要),放到工作中臺子上用工裝夾具定形,重要,是定形工裝夾具的設計方案必須適合。

另外也要考慮到注塑件的回彈力水平,一般 12小時以后回彈力才會基礎終止,并且脫模溫度越低回彈力量就越大。說白了矯枉務必過正,因此生產制造時要科學研究壓過正的量。

來源于:微注塑加工