雙色注塑即是一個部件用兩種塑膠注塑來實現。

廣義的雙色注塑包括overmolding,通過普通的注塑機,兩次注塑來實現。

狹義的雙色注塑是指利用雙色注塑機,將兩種不同的塑料在同一機臺注塑完成部件,常見的是旋轉式的。

前者對設備要求不高,但是生產效率低下,基本只適用于要求不高度軟、硬膠兩種材料的成型,后者的適用范圍和產品質量好,生產效率高,是目前的趨勢。

雙色注塑要求

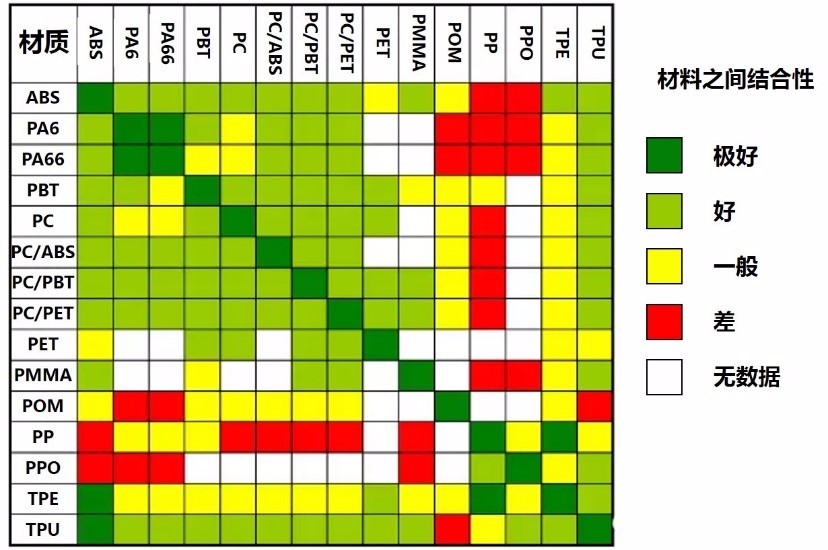

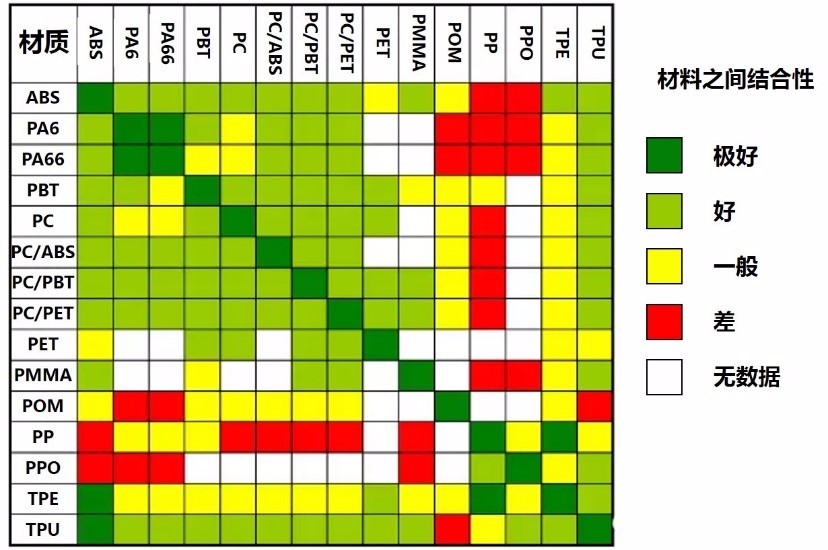

雙色注塑的配對材料必須滿足兩個基本兼容條件,粘合相容和加工過程相容。此外,還必須滿足以下要求:

(1)射出單元,平行同向、平行對向、水平及垂直L型、Y型同向單缸射出結構;

(2)混合射嘴,花紋、波浪、流痕、漸層、夾層等特殊射嘴;

(3)夾模,標準型、垂直轉盤式、水平轉盤式、轉軸式、機械手轉動式等機構;

(4)加料,除標準油壓馬達驅動外,還有ESD(ElectricScrewDrive)電動加料結構;

(5)油路,有ACC蓄壓高速射出及閉回路設計。

雙色注塑特性

性能強節能高:注塑機節能改造后,系統能夠快速響應,注塑機能夠根據自身的需要對供給進行快速的調整,能夠有效提高注塑機電能的利用率,從而達到高效節能。

穩定性好:系統為壓力與流量雙閉環控制,根據注塑機的需求決定注塑機的供給。系統在給定輸入或外界干擾作用下,能在短暫的調節過程后到達新的平衡狀態,或者回復到原有的平衡狀態。

快速響應性好:快速響應性是伺服系統動態品質的重要標志之一,由于生產過渡過程時間短,一般在200ms以內,為實現超調的要求,要求過渡過程的前沿陡,節能改造后上升率要大,注塑機達到1500轉的時間不到0.03秒。

精度高:改造后的精度是指輸出量能跟隨輸入量的精確程度。伺服電機采用永磁技術,準確、迅速,伺服電機采用PLC技術,控制更精確,允許的偏差一般都在0.01~0.00lmm之間。

節能:采用取坯系統,降低電力消費。

提高效率同時降低成本:達到了高響應,高重復性,提高了速度穩定性;采用2種原料或2種顏色可同時成型,大大減少工藝及人力從而實現節約成本;參數設定,系統調節為非常簡單的數碼操作。

雙色注塑材料

雙色模具選材

1、耐磨性。坯料在模具型腔中塑性變形時,沿型腔表面既流動又滑動,使型腔表面與坯料間產生劇烈的摩擦,從而導致雙色模具因磨損而失效。所以雙色模具材料的耐磨性是模具最基本、最重要的性能之一。硬度是影響耐磨性的主要因素。一般情況下,雙色模具零件的硬度越高,磨損量越小,耐磨性也越好。另外,耐磨性還與材料中碳化物的種類、數量、形態、大小及分布有關。

2、強韌性。雙色模具的工作條件大多十分惡劣,有些常承受較大的沖擊負荷,從而導致脆性斷裂。為防止雙色模具零件在工作時突然脆斷,雙色模具要具有較高的強度和韌性。雙色模具的韌性主要取決于材料的含碳量、晶粒度及組織狀態。

3、疲勞斷裂性能。雙色模具工作過程中,在循環應力的長期作用下,往往導致疲勞斷裂。其形式有小能量多次沖擊疲勞斷裂、拉伸疲勞斷裂接觸疲勞斷裂及彎曲疲勞斷裂。雙色模具的疲勞斷裂性能主要取決于其強度、韌性、硬度、以及材料中夾雜物的含量。

4、高溫性能。當雙色模具的工作溫度較高進,會使硬度和強度下降,導致模具早期磨損或產生塑性變形而失效。因此,雙色模具材料應具有較高的抗回火穩定性,以保證雙色模具在工作溫度下,具有較高的硬度和強度。

5、耐冷熱疲勞性能。有些雙色模具在工作過程中處于反復加熱和冷卻的狀態,使型腔表面受拉、壓力變應力的作用,引起表面龜裂和剝落,增大摩擦力,阻礙塑性變形,降低了尺寸精度,從而導致雙色模具失效。冷熱疲勞是熱作模具失效的主要形式之一,幫這類模具應具有較高的耐冷熱疲勞性能。

6、耐蝕性。有些雙色模具如塑料模在工作時,由于塑料中存在氯、氟等元素,受熱后分解析出HCI、HF等強侵蝕性氣體,侵蝕雙色模具型腔表面,加大其表面粗糙度,加劇磨損失效。所以在雙色模具加工當中必須選擇耐腐蝕性優越的材料。

(內容來源:微注塑)

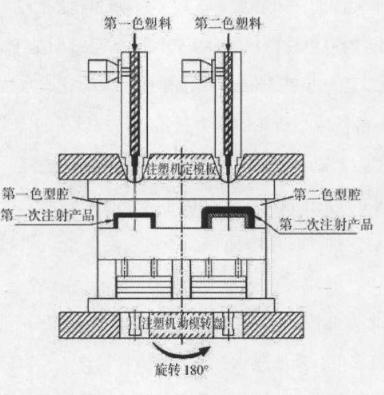

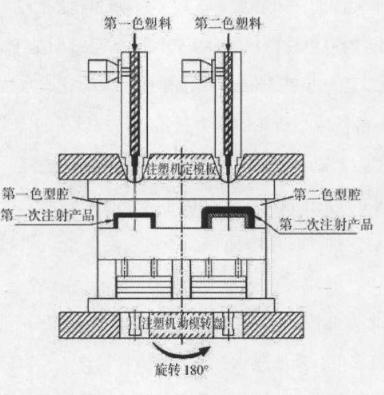

雙色注塑原理

雙色產品模具最常見的形式是兩個相同動模要對應兩個不同的定模型腔,其中第二色殼體制品型腔體積往往大于第一色基體制品型腔體積,在第一次基體制品注射后先開模,然后動模利用注射機可旋轉結構旋轉180°,再合模并采用與第一次注射不同色的原料或不同原料進行第二次注射。

第二次開模后,已完成兩次注射的凸模進行脫模動作。第一次原料注射和第二次原料注射是同時進行的,要求注射機上有兩個注射噴嘴,分別注射不同顏色或不同的原料,同時其動模固定板要附帶有可旋轉180°的回轉裝置,對于大部分匹配材料雙色注塑都可采用動模固定板旋轉來成型。此時動模不頂出,然后合模,進行第二種材料的注塑,保溫冷卻后,定、動模被打開,動模側產品被頂出。

雙色注塑機原理圖

隨著產品的日益復雜。三色甚至四色的成型需求開始出現,通常,三色機有兩種類型,即兩工位三色機(俗稱“假三色”)和三工位三色機(俗稱“真三色”)。實際上,兩者的區別不在于真假,而是根據產品結構設計的不同,采用不同的轉盤控制方式。同樣,四色機也可區分為“兩工位”及“多工位”的機型。

就技術而言,多工位轉盤的控制精度要求明顯高于兩工位的,機臺制造成本也相對較高,所以,不必盲目追求多工位的多色機,而應根據產品結構來選擇最恰當的解決方案。

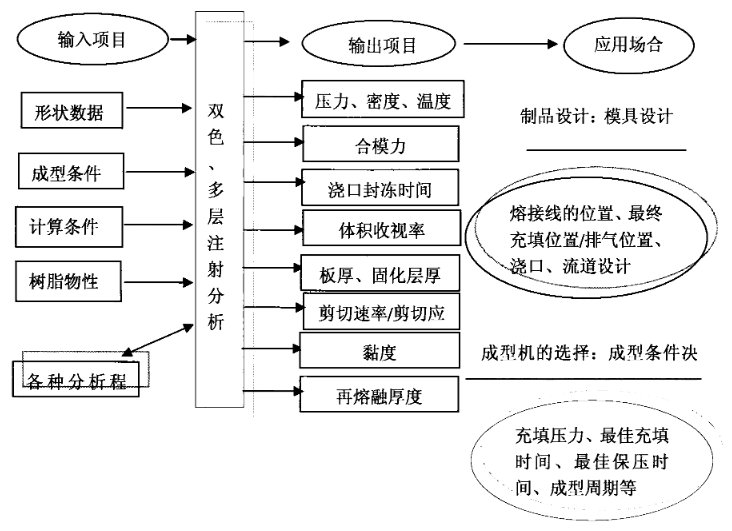

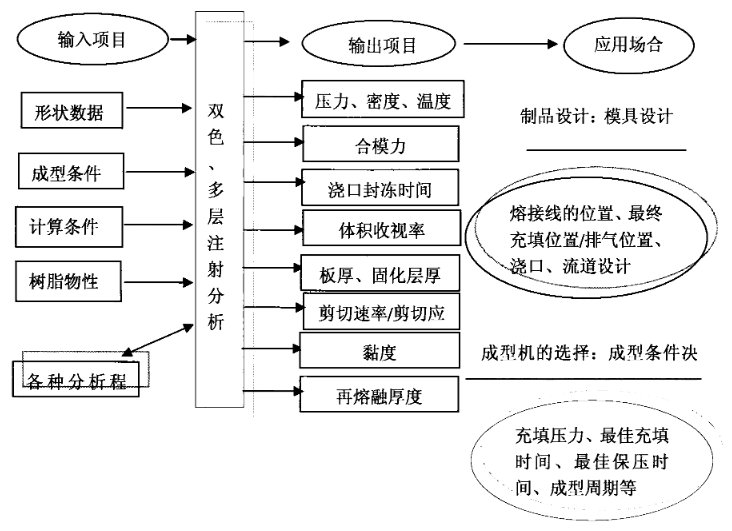

雙色/多色制品的注塑分析圖

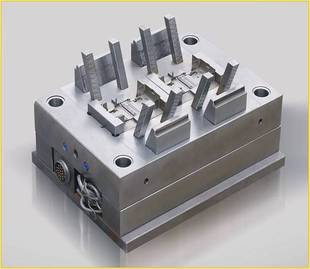

雙色模具的結構類型

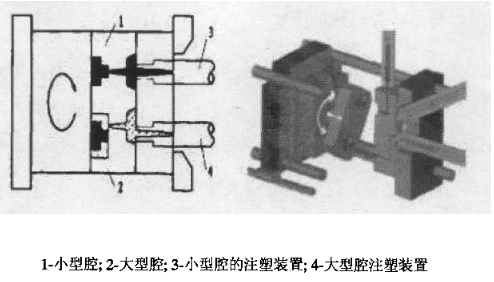

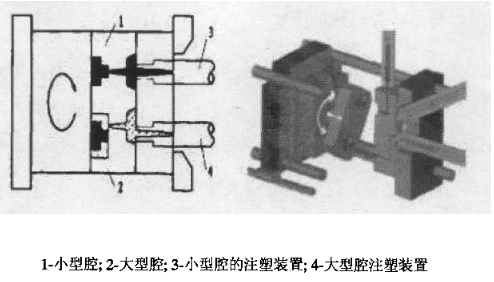

1、型芯旋轉式雙色注塑結構

首先通過注成型出雙色制件的第一部分,然后開模,合模,則第一次成型產品轉入大型腔中成為嵌件,注射裝置向大型腔中注射另一種顏色的塑料,將塑料嵌件進行包封,即可成型出雙色制件。與此同時,注射裝置向小型腔中注射第一種塑料,成型出下一塑料嵌件,待制品固化成型后開模,推出雙色塑料件,動模旋轉,閉模,即完成一次注塑成型周期。

利用這一技術,可大大提高產品設計的自由度,因此常用于汽車用調節輪牙刷及一次性剃須刀等的加工。

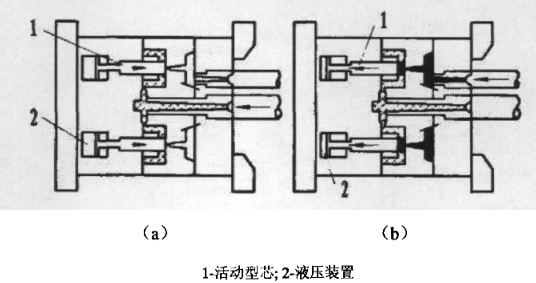

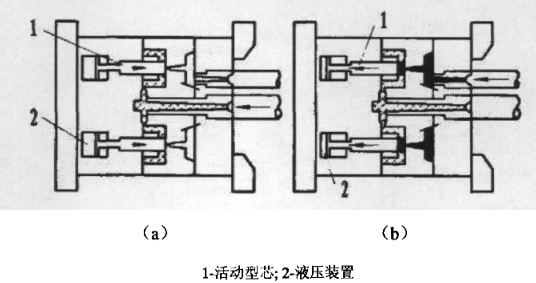

2.收縮模具型芯式雙色注射結構

收縮模具型芯式雙色注塑技術主要利用了液壓裝置,對模具進行壓縮操作。首先在液壓裝置的控制下,將能夠上下活動的型芯如同活塞一般被推壓到頂部上升的位置,并將塑料原料注入,等到第一種原料固化后,將活動的型芯控制落下,再將另一種塑料原料進行注入,再控制液壓裝置使型芯上升壓制,待其固化成型。

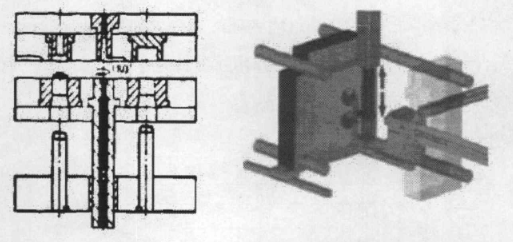

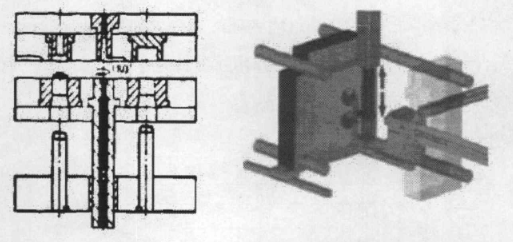

3.脫件板旋轉式雙色注射結構

先合模、在第一型腔內注射一種塑料,開模式動模部分后退,由于剪切澆口設在定模,故分型時剪切澆道與芯層制件切斷分離,但芯層制件仍在動模部分脫件板上。動模繼續后退,通過頂桿、拉料桿將主澆道凝料從轉軸內的冷料穴中推出脫落,再通過連桿及轉軸將脫件板推出。

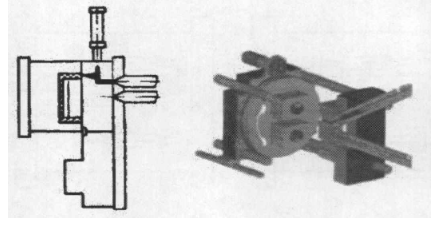

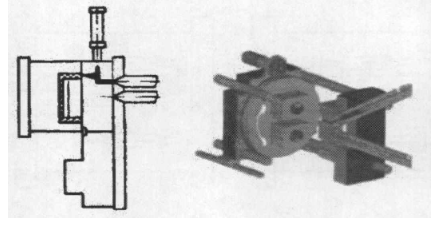

4.型芯滑動式雙色注射結構

先將一次型芯移至模具型腔部位,合模、注射第一種塑料,然后冷卻開模,安裝在模具一側的傳動裝置帶動一次型芯和二次型芯的滑動,將二次型芯移至型腔部分,合模、注射第二種塑料,冷卻、開模、脫出制品及完成一次成型。型芯滑動用于成型尺寸較大的塑料制件。

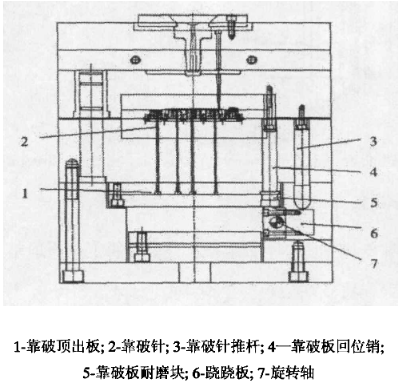

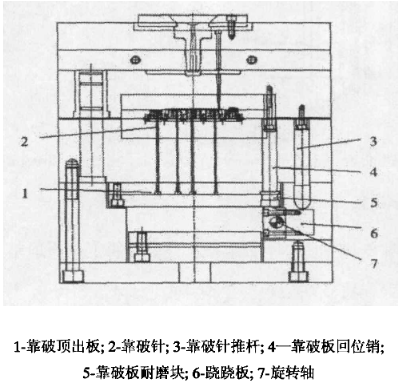

5.蹺蹺板結構

在一次注塑后,模具打開,靠破針在推桿作用下下行,使得蹺蹺板繞旋轉軸旋轉,在蹺蹺板的推動下將靠破頂出板向上頂出,這樣靠破針往上運動,將一次產品封閉區域的邊界處靠破出一個靠破孔。接著進行二次注塑合模時,在靠破板回位銷的作用靠破針往下運動,讓出一個圓形的孔,這樣二次料就能從靠破孔鉆進封閉區域。

會議日程

時間地點

時間:7月12日9:00-19:30

地點:蘇州(蘇州匯融廣場假日酒店)

蘇州市虎丘區城際路21號

(房價:450元含單早,480含雙早,訂房電話13814894930)

參會收費

1200元/人;

含餐費/會議資料,不含住宿/交通

5人拼團價格:3000元;

付款賬戶(均可開發票):

公司賬戶

開戶行:廣發銀行廣州分行南沙支行

賬號:9550880204878900116

注意:會議費用還支持微信或支付寶支付,請聯系工作人員;

參會報名

1、手機:18820024460

2、掃描二維碼加微信報名(注明 雙色)

SIKORA測量技術助力擠出成型不僅降成本還省時間

- 閱177

SIKORA測量技術助力擠出成型不僅降成本還省時間

- 閱177

買了貴價水下切粒機,為什么粒子含水量還是高?

- 閱214

買了貴價水下切粒機,為什么粒子含水量還是高?

- 閱214

恩格爾開發OPC UA接口,將混合配料系統與注塑機集成

- 閱193

恩格爾開發OPC UA接口,將混合配料系統與注塑機集成

- 閱193

rPET注塑工藝中的五大“雷區”和避雷絕招

- 閱143

rPET注塑工藝中的五大“雷區”和避雷絕招

- 閱143

手機保護套為例 TPU注塑黑點的解決方法

- 閱344

手機保護套為例 TPU注塑黑點的解決方法

- 閱344

注塑模具澆注系統設計若干原則

- 閱225

注塑模具澆注系統設計若干原則

- 閱225

注塑模具熱流道技術知識分享

- 閱334

注塑模具熱流道技術知識分享

- 閱334

伊之密滾輪自動化整體解決方案:讓生產過程標準穩定、信息有

- 閱241

伊之密滾輪自動化整體解決方案:讓生產過程標準穩定、信息有

- 閱241