塑料毛刺和去毛刺工藝的類型

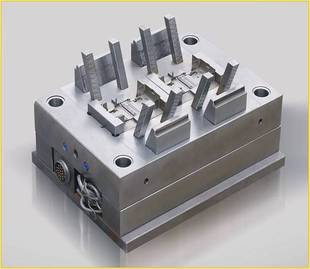

已有人閱讀此文 - -毛刺(也稱為“閃光”)是在制造過程中加工零件后留下的不需要的凸起邊緣或小塊材料。它可以是金屬,橡膠,塑料或真正用于制造的其他材料。加工操作如磨削,鉆孔,銑削,車削,攻絲,開槽等引起加工操作中的毛刺。正如右圖所示,毛刺給塑料一個凌亂的外觀。但是用一點肘部潤滑脂,那些相同的部件會變得清晰可見,可以使用!

刪除不需要的片段的過程稱為去毛刺。去毛刺通常占制造成本的很大一部分。機械加工形成四種毛刺:泊松毛刺,翻滾毛刺,斷裂毛刺和撕裂毛刺。我們來仔細看看不同種類的毛刺和去毛刺過程。

毛刺類型

1)翻轉毛刺

翻轉毛刺是最常見的毛刺類型。它基本上是彎曲而不是剪切的芯片,導致比較大的毛刺。這種類型的毛刺也被稱為出口毛刺,因為它通常在面銑削的切割結束時形成。

2) 撕裂毛刺

撕裂毛刺是由于工件的材料撕裂而不是剪切而導致的。

3) 切斷毛刺

截止毛刺是在分離切割完成之前工件從坯料掉落時留下的材料的投影。

4) 泊松毛

泊松毛刺是由于材料在壓縮時在側面膨脹的傾向導致永久塑性變形。

去毛刺的類型

雖然有多種類型的去毛刺過程,但下面描述的那些特別用于塑料材料。

1)手動去毛刺

手工去毛刺是最常見的去毛刺類型,因為它具有最大的靈活性。用于手動去毛刺的工具的成本通常較低。手動去毛刺允許即時檢查并產生最佳質量,而不會強加正在加工的材料。手動去毛刺通常用于塑料以及金屬和其他材料上。這個過程的消極方面是維護員工的費用和人為錯誤的可能性。

2)低溫除毛和去屑

低溫除屑和去毛刺是用于從注模部件和機加工部件中去除閃光的最有效和最便宜的工藝之一。使用液氮,將組分降低到允許材料變脆的溫度。然后,利用低溫除屑機,閃光燈和毛刺可以很容易的去除,而不會改變零件的光潔度。該工藝可以在各種材料上完成,包括橡膠,塑料,硅膠和輕金屬壓鑄件。橡膠和塑料部件的低溫除屑消除了模具中脫模后在模制件上發現的不必要的殘余模具閃光。閃存通常位于模具在一起或分開的區域,當液體模具材料在生產過程中從模腔中逸出。低溫除屑不會使部件退化或損壞。只有閃光燈被清除,部件的形狀被保留。邊緣保持鋒利,凹陷區域完全清除閃光。塑料可以精確地消除。

3) 機械除毛

這是一個機械研磨或磨砂制造零件的過程。它可以用于PVC上的材料,當用手去除時不會產生光滑的光潔度。這個過程可能是耗時的,并且不能保證完成的質量。