SABIC碳纖復合聚碳酸酯在1毫米厚筆電外殼的開發運用

已有人閱讀此文 - -

sabic' target='_blank'>SABIC 在最近的一項研究中證明,1 毫米厚的外殼可以滿足超薄筆記本電腦或平板電腦的所有相關行業性能規范。

消費電子產品是一個動態市場,產品的迭代周期很短。消費者希望從他們的智能手機、智能手表、平板電腦和筆記本電腦中獲得更快的運行速度、更持久的電池、更耐用的性能以及更低的成本和重量。為了滿足消費者的需求,OEM 要求供應商能夠提供輕質、薄壁型材,且具有高美觀性和設計自由度,以及優異的抗沖擊性和高剛度的材料——這在這個市場意味著質量。他們還需要經濟高效、高可重復性的加工方法,以滿足全球每年數以千萬計的生產需求。這些壓力已經將市場首先推向輕質金屬外殼和框架,現在又將其推向金 屬 / 復合材料和完全復合材料的解決方案。

SABIC 荷蘭公司進行的一項可行性研究涉及使用兩種熱塑性復合材料來生產 1 毫米厚的筆記本電腦 / 平板電腦外殼。研究表明,對于具有挑戰性的消費電子市場而言,混合熱塑性復合材料設計可能是一個可行的解決方案。

尋找測試案例

自 2012 年以來,SABIC 進行了一系列投資來開發自己的單向(UD)纖維增強熱塑性復合材料帶,從而擴大了公司在短纖維注入和長纖維熱塑性(LFT)材料方面的核心競爭 力,并允許 SABIC 擴展到更高性能的熱塑性復合材料領域。2015年,該公司收購了制造商 Fiber Reinforced ThermoplasticsB.V. 的多數股份,并于 2017 年與機器制造商和復合材料加工線開發商 Airborne(荷蘭海牙)合作,成為其少數投資者。

由于 SABIC 和 Airborne 公司的設計和制造技術,已經能夠為真正的大批量市場快速、經濟有效地生產凈形、高質量的熱塑性帶基復合材料,團隊開始尋找測試案例。這一演示將是一個重要的營銷工具,以證明熱塑性復合材料層板的設計理念,由不連續纖維增強復合材料二次成型的復合帶生產。測試團隊為材料技術開發的預測性工程工具,展示荷蘭高速制造工藝的發展也很重要。

“我們決定專注于消費類電子產品的應用。”SABIC 公司全球復合材料領導者吉諾 • 弗蘭卡托解釋道,“這個市場非常有意思,我們有志于通過輕質材料的應用,讓我們的手機和筆記本電腦更輕更薄。既然其他供應商已經賺了上百萬,我們決定接受這個市場的挑戰。”

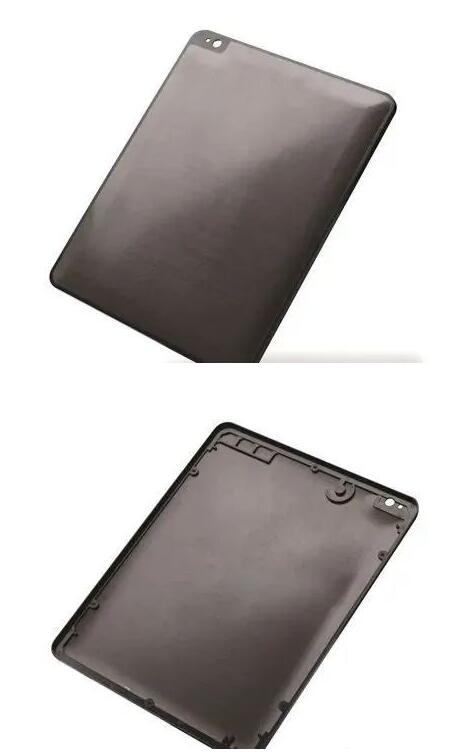

SABIC 全球應用技術部的工作人員科學家斯科特·戴維斯解釋說:“我們決定從一些比較復雜但不太復雜的事情開始。一臺非常薄的筆記本電腦,甚至是平板電腦的頂蓋看起來是一個很好的起點。我們使用的是一個簡單的整體幾何結構,一個矩形,它需要保持很高的美觀性,并在 B 面提供很多復雜度,包括附件功能。頂蓋必須非常薄,但仍然能夠滿足行業中常見的具有挑戰性的偏轉要求。當然,我們還必須通過復雜的新制造流程交付非常一致的產品。” 該團隊希望最終能將其轉化為智能手機組件。

由于他們沒有實際的客戶設計,只是為屏幕創建保護罩, 所以他們使用了通用的幾何圖形。事實上,當他們開始切割用于內部開發的注塑模具時,他們甚至不確定自己是要做平板電腦還是筆記本電腦的頂蓋,所以頂蓋的設計是為這兩種產品設計的。戴維斯補充說:“將復合材料解決方案準備用于大批量生產存在很多挑戰。事實上,有很多事情同時發生——條帶開發、層壓開發和過程開發——我們不能等到所有這些事情都完成后才開始我們的加工,這就是我們最終設計的方式。”

完成基本設計后,團隊將重點放在其他細節上,例如最佳澆口方式,層壓插入物和包覆成型化合物之間需要什么樣的重疊,如何處理工具內的自動放置,如何處理(兩種復合材料之間的線性熱膨脹(CLTE 或 CTE)不匹配以及如何創 建易于重復的零件。

滿足具有挑戰性的要求

目的是開發一種厚度為 1 毫米的上蓋,該蓋具有很高的剛度并通過所有性能和美學要求——特別是定期應用于筆記本電腦蓋的中心點撓度測試,以評估損壞下方屏幕所需的負載。載荷 / 撓曲要求因 OEM、設備和型號而異,但在 40-120 牛頓的壓力下,撓曲通常不超過 3-5 毫米——這種情況模擬了當一個用戶站起來手指或肘部壓入蓋時的載荷。

在許多行業中,通過此類測試的策略是增加型材的厚度,但該市場重視較薄的設計,這些設計可在不增加設備尺寸或重量的情況下釋放更大的電池和其他組件的空間。因此,團隊需要使用不同的設計策略來防止屏幕損壞 - 即選擇較硬的材料(通過層壓板插入)和使用幾何形狀(例如,通過注塑包覆成型加筋)。但是,首先,他們必須指定材料。

其中一種材料聚碳酸酯(PC)以其優異的美觀性和較高的抗沖擊強度,已廣泛應用于汽車覆蓋件和其他零部件的制造。這種聚合物最大的缺點是耐化學腐蝕和表面劃痕,但在大多數情況下,可以通過涂層、油漆或兩者的組合應用來克服這些潛在的問題。

弗朗卡托指出:“由于超輕電腦非常薄,內部的包裝空間非常狹小,因此偏轉和機械性能變得非常關鍵。雖然從成本的角度出發,會希望使用玻璃纖維增強,但我們必須使用碳纖維來獲得所需的剛度。因此,所有基于條帶的層壓板都是碳纖維增強聚碳酸酯的變體,目前正與 SABIC 子公司 FRT 合作開發。

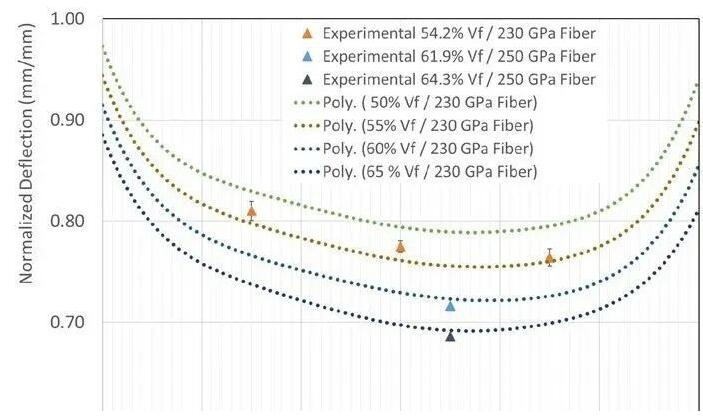

SABIC已經開發了預測模型來模擬層壓板類型和結構(有或沒有二次成型化合物)對模壓件性能的影響,并報告了預測結果與實驗結果之間的強相關性。這些預測工程工具據說能加速材料的開發。

包覆成型的化合物需要不同的方法。最初,該策略是使用更長纖維的 LFT 復合材料,但是出于多種原因——包括較高的美學要求、零件尺寸和澆注策略——短纖維復合材料可以更好地滿足項目要求。另一個問題是要使用的纖維類型。短碳注塑復合材料很難使用,雖然具有很高的美觀性;因此對于其包覆成型材料,他們最終考慮了短玻璃纖維增強材料。SABIC 的子公司 LNP 提供了許多具有良好美觀和剛度的玻璃纖維及 PC 級產品,這些產品在設備 OEM 廠商中很受歡迎, 因此該團隊專注于這些產品。

盡管全非晶態 PC 較半結晶聚合物更不易翹曲,但該團隊仍擔心高強度和各向異性 UD 碳纖維帶與各向同性、不連續的短玻璃纖維包覆成型等級之間在較低纖維負載下的 CLTE 差異。戴維斯解釋說:“在這么薄的墻壁上,幾乎沒有出錯的余地,因此 CLT 的細微差異是我們必須仔細考慮的事情。這甚至還沒有觸及所有在注塑時關心的正常問題,比如澆口位置、填充模式、包裝壓力和編織線。”所有這些因素都經過了模擬和物理測試的驗證。

一旦材料被選定,SABIC 的工程師進行了多次重復的模具填充、結構分析和翹曲模擬,以評估層壓板的鋪設、幾何形狀和材料組合,從而優化載荷 / 撓度測試的剛度,以及其他性能和成本要求。該公司表示,他們已經開發出了全面而準確的復合材料建模工具(可供客戶使用,并以通用的結構和加工規范運行),可以快速建模和模擬層壓板體系結構、 包覆成型化合物組合以及各種加工和選擇,以及成型零件的性能。這些工具據說能夠在預測和測量性能之間實現很強的相關性,是加速定制材料開發的理想工具。

準備好迎接黃金時間,碳纖維筆記本電腦外殼

最后的筆記本電腦 / 平板電腦外殼的正面,是用碳纖維增強的聚碳酸酯帶型層壓板覆蓋短玻璃 / 聚碳酸酯 - 共聚物化合物二次成型制成的,這種組合在 1 毫米厚的部件中滿足了所有相關的機械和美學要求。

最終的演示產品具有層壓插入件,該層壓插入件由七層開發的 UDMAX 碳纖維 / PC 膠帶(纖維體積分數為 55%)制成,然后進行固結、修整、預成型并再次修整成最終的凈形,最后再用纖維含量占 40% 的 THERMOCOMP D452 短玻璃纖維 /PC- 共聚物(一種針對高流動性和高美觀性而優化的等級,已廣泛應用于該領域)進行注塑成型。這種組合可在低質量和低截面厚度的情況下生產出具有高剛度和強度的覆蓋物,同時包含眾多 3D 設計細節、附件功能和良好的美學設計,從而充分利用每種材料的優勢。據報道,該外殼通過了所有必要的行業測試,并且目前正在由設備 OEM 進行評估。

Airborne 與 SABIC 之間的合作也為 SABIC 的消費電子產品市場目標取得了成果。雙方于 2018 年宣布建立合作關系,此后又進一步公布了兩家公司稱之為數字復合材料生產線的詳細信息。該生產線每分鐘可生產 4 個凈形狀的固化型復合材料層壓板插件,或單條生產線每年可生產 150 萬層復合材料層壓板。據說該系統具有靈活性(就疊層結構和材料而言)且速度很快。從 2020 年開始,Airborne 將使用該生產線生產用于消費類電子產品的商用層壓板,這將成為兩家公司希望 在這種競爭激烈且節奏快的細分市場中大幅提高熱塑性復合材料滲透率的一種資源。

SABIC