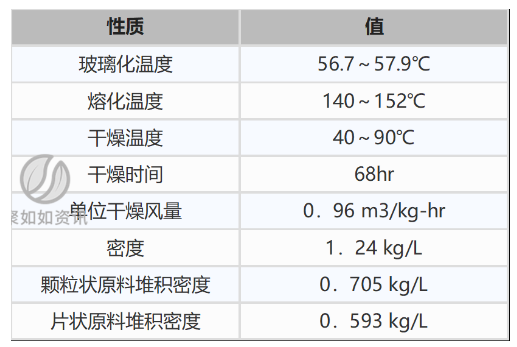

熱成型范疇的新開展

已有人閱讀此文 - -伴隨著塑料成型組件的規定日益提升,機械設備生產商和客戶邁入了新的挑戰。可提升壁厚的新奇加工工藝、自主創新測量法的發展趨勢及其適用仿真模擬熱成型的優秀實體模型,為這種挑戰出示了解決之策。

熱成型的總體目標取決于完成具有特殊作用的成型組件的精準與可反復生產制造,在其中包含機械設備可靠性、透氣性能、樣子與規格維持性、樣子精密度、清晰度、光滑度、色調真實性。機械設備可靠性通常是最重要的規范,因為它在非常大水平上操縱著材料的使用量和成本費。

依據實際運用,成型組件80%之上的成本費為材料成本費。根據提升成型組件壁厚,能夠 在降低材料使用量的另外提高機械設備可靠性。

促進熱成型領域全新發展趨勢的關鍵推動力是生產制造厚壁成型件,進而減少產品成本。因為塑料薄膜、塊狀半成品加工和單雙面成型模貝輪廊的起止薄厚勻稱,根據挑選適合的加工工藝及其最好的生產加工和模貝主要參數,能夠 最大限度地完成這一總體目標。在盡量避免材料使用量的前提條件下確保高質量,規定可以把握材料特點、成型生產加工的詳盡專業知識,及其成型加工工藝的重要主要參數。成型組件品質的提升是一項高寬比繁雜的每日任務,而且是眾多在研新項目加工工藝參數化設計及其技術創新加溫、成型與精確測量加工工藝得到新發展所要處理的主題風格。德累斯頓Fraunhofer IVV正根據開發的加工工藝以解決這種挑戰。

開發設計工作規劃

因為部分溫度遍布不勻稱會立即危害部分成型特點,因此 提升半成品加工的加溫是生產制造勻稱壁厚成型組件的方式 之一。因此德累斯頓Fraunhofer IVV已開發設計出一系列技術性解決方法,包含應用激光、紅外線光線和包裝印刷瓷器容柵電加熱器。比如,應用動態性的瓷器觸碰加溫系統軟件Cera2Heat能夠 使材料使用量降低30%,但這種系統軟件并未完成普遍的工業生產運用。

除開對加溫全過程開展提升以外,也有一種挑選,即立即在成型全過程中危害壁厚。氣動式或機械設備預拉伸材料已很廣泛,在其中柱塞泵的設計方案是一個極為繁雜的每日任務,牽涉到材料、表層、幾何圖形樣子、健身運動,這必須高寬比嫻熟的專用工具生產商,而且對提升存有嚴苛的限定。精確測量拉伸力遍布情況有利于成型品質的線上評定。殊不知,對于特殊運用調節并生產制造出柱塞泵不但用時并且價格昂貴。這一客觀事實,再加上磨擦對成型結果的危害及其有關的磨壞征兆,恰好是德累斯頓Fraunhofer IVV要資金投入非常大的勤奮以替代柱塞泵的緣故。

做為對柱塞泵的取代或填補,成型氣體立即危害成型結果這一客觀事實或可多方面運用。說白了成型氣體危害熱成型(FIT),即成型氣體造成訂制的部分氣動式預拉伸,進而看待解決材料造成特殊的結構力學和熱危害。做為IGF 18536 BG/1新項目的一部分,此項技術性現階段已經德累斯頓Fraunhofer IVV開展開發設計。

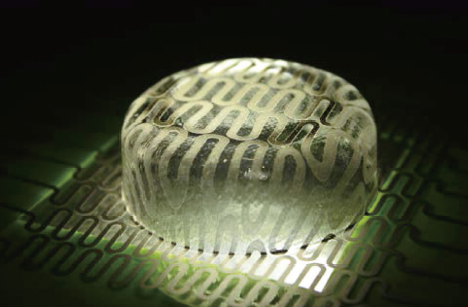

圖1 融合電子器件:成型包裝印刷電子器件案例(? Fraunhofer IVV)

日益提升的組件規定和不斷發展的運用范疇也促進了新技術新工藝的發展趨勢,包含具備細致幾何圖形樣子和作用薄膜光學的繁雜組件、特薄的自主創新隔絕聚酰亞胺薄膜,及其再造高聚物和微生物高聚物等新材料的應用。帶集成化電子線路的混和組件(融合電子器件,參照圖1),則是一項獨特挑戰,比如,有機化學電子設備,一樣也必須新奇加工工藝,以考慮材料拉伸和制冷等必須品質高些的監管全過程的必須。

模型仿真

所述發展趨勢為危害熱成型加工工藝出示了新的機會。但實證研究方式 不可以考慮這種全過程的配備與融入要求,而因為模型仿真可完成根據特殊運用的全過程參數化設計,故要求在日益提高。擬真材料實體模型和實體模型認證的合理方式 對合理行得通地開展高品質模型仿真的開發設計尤為重要。實際上,對模型仿真及其材料定性分析與實體模型認證步驟的開發設計現階段已經積極主動推動中。

為敘述塑料成型加工工藝,務必應用選中的方式 和機器設備,根據試驗來明確溫度、拉伸、應變率、生產加工方位的危害。材料定性分析方式 包含熱成型材料定性分析(TMC)、膜澎漲電流量測量(MIR)及其單軸徑和兩軸向拉伸實驗。當應用柱塞泵預拉伸時,TMC和MIR尤其可用,另外兩軸向拉伸實驗尤其用以無柱塞泵成型的狀況。

圖2 工裝夾具的同歩正交和拉伸:用以塑料軟管夾認證的原形(? Fraunhofer IVV)

長期以來,貼近具體生產加工標準下(應變率、溫度、熱成型期內的拉伸)的兩軸向拉伸一直是一個重特大挑戰。由于速率不足高且拉伸不勻稱,成效通常沒法轉換到熱成型加工工藝中。法國德累斯頓Fraunhofer IVV和德累斯頓 TU早已開發設計出選用一種新式專利權塑料軟管夾(圖2)的兩軸向拉伸實驗方式 ,這有可能完成力的傳送與精確測量及其工裝夾具的同歩正交和拉伸。它防止了箍縮,使材料在全部全過程中維持安全性并被勻稱拉伸。做為與工業領域小伙伴項目合作的一部分,現階段該全過程根據應用原形以開展認證。

成型件的品質評定

模型仿真能夠 根據不一樣方法開展認證,對與時間有關的成型全過程的評定有利于模型擬合品質作出恰當的結果,線三角測量激光發生器和髙速及紅外線拍攝系統軟件可用以此。這將加重大家對觸碰標準的掌握,進而能夠更好地了解磨擦、制冷和溫度遍布對成型全過程中膜/塑膠板材的危害。重要的前提條件是全透明的成型專用工具和對外開放的測試臺。這種科學研究能夠 運用德累斯頓Fraunhofer IVV的模塊化設計熱成型試驗設備(圖3)來開展。

圖3 模塊化設計設定: 德累斯頓Fraunhofer IVV的熱成型檢測( ?Fraunhofer IVV)

做為時間觀念有關型成型全過程的取代或填補,能夠 根據較為壁厚遍布來開展認證。因此,可在測試平臺或工廠車間生產制造出成型件,隨后對商品的部分壁厚開展精確測量。現行標準的厚度測量方法是根據電子計算機斷塊拍攝或根據磁探頭與金屬材料物件間的霍爾效應。霍爾效應法十分用時,其取決于測點的總數,進而得到有關所述點的部分壁厚匯報。電子計算機斷塊拍攝可出示高品質的精確測量結果,但受制于機器設備的容積和昂貴的成本費,僅用以特殊情況。為了更好地迅速精確測量全部地區的厚度,德累斯頓Fraunhofer IVV已經根據兩者之間工業領域小伙伴的一個項目合作開發設計一種新奇的方式 。

圖4 精確測量結果:垂直平分表層對塑料成型件(白)的厚度(藍)開展精確測量(? Fraunhofer IVV)

這兒,投射法和傳送法的融合(圖4)可快速出示塑料成型件的詳細資料。根據向塑料成型件上投影花紋圖案設計并評定其歪曲狀況,能夠 明確幾何圖形規格,或應用激光器三角法精確測量幾何圖形樣子。因為透光性量與壁厚反比,根據檢驗由勻稱直射源傳出經塑料成型件通過的光,這類方式 獲得進一步拓展。壁厚精確測量的精確性務必在10μm范疇內,這一點已經認證環節多方面查驗。

來源于:榮格