高光注塑技術培養產品“光鮮表面”

已有人閱讀此文 - -怎樣生產制造出無熔痕、無流痕、無流線型、無縮痕,表面高光的機殼商品,針對平板電視機、電腦上液晶顯示屏、中央空調、內飾件而言至關重要。應用高光注塑加工技術性就可以很切實解決此難題。

高光注塑加工的加工工藝基本原理是: 在合模前及合模全過程中對模具開展升溫、合模進行后,溫度做到設置標準即開展注入。注入全過程中模具再次保持高溫,那樣能夠 使塑膠粒注入時在模具內維持非常好的流通性。注入進行,在保壓制冷時,則對模具開展減溫解決,又可以大大縮短制品的制冷時間,進而提升生產率。

蒸氣無痕跡高光注塑加工技術性現階段在中國尚歸屬于一項優秀的生產工藝流程。因為這一技術性大大的 改進了制品的表面品質和表面抗壓強度,并可撤消事后的噴漆或噴涂等加工工藝、既維護了自然環境 和實際操作工作人員的人身安全身心健康,又因降低生產流程,省掉了價格昂貴的二次生產加工花費,在大幅度減少產品成本的另外,節約能源與原材料。

傳統式的作法是選用油溫機對模具開展升溫,但這類方式 的存在的不足以下:

1)不能滿足高光注塑加工中迅速升溫及快速降溫的必須;

2)升溫力度較小,制品表面的溶接痕只有獲得緩解而沒法清除;

3)因為塑膠強度越高,流通性越差。因而選用此類加工工藝制品表面的強度只有做到 HB級不能滿足具體應用必須;

4)模具升溫時受熱變形,減溫時又會收攏,使鎖合模力很不穩定。非常容易導致制品打不滿意,燒糊,熱應力大等各種各樣缺點。

而在這里加工工藝基本上發展趨勢而成的蒸氣高光注塑加工技術性則對于之上缺點各自干了改善:

1)此技術性在模具中沸水管,必須升溫時通蒸氣,必須減溫時通涼水,制冷結束后則用空氣壓縮將殘余水份吹出,以保證能完成迅速升溫、減溫;

2)以較大 水平地清除溶接痕夾、波浪紋缺膠等各種各樣制品常見故障;

3)因為升溫力度很大,以應用H乃至2H強度等級的塑膠,使制品表面強度進一步提高;

4)因為在模具內部設立管路時,只對模具內表面開展升溫或減溫,模具的總體澎漲較小,因而降低了因為鎖合模力的不穩定而產生的各種各樣制品缺點。

要生產制造出高質量的高光制品,必須塑料機、模具、溫控設備高光制品專用型塑膠、及其加熱爐、制冷設備等層面相互配合。

1. 塑料機械的配備

1)鎖模組織剛度好些;因為全部加工過程時要不斷地升溫和減溫。因而規定塑料機的鎖模組織務必剛度、抗壓強度好些、以保證鎖合模力的精確與平穩。進而確保制品的表面品質。

2)采用大鎖模的塑料機:應用此加工工藝時因為沒法再應用汽體輔助注入,因而生產制造制品所必須的鎖模力會較為大。

3)依據狀況采用較小的射膠量:如生產制造平板電視機、液晶顯示器邊框等商品時, 不用很大射膠量,在挑選塑料機時盡可能挑選小射膠量的塑料機。制品具體凈重在注塑加工 機基礎理論射膠量的30%~80%中間最好。如設備射膠過多,塑膠粒在料筒內等待時間長容 易各自溶解,制品表面會造成絲條等缺點。

4)配置專用型擠出機螺桿生產制造高光制品常用到的塑膠強度較高,其熔指相對性較低,因 此規定擠出機螺桿熔融好些。另外擠出機螺桿的裁切又不可以很大,不然塑膠粒會非常容易溶解。

2. 模具的配備

1)模具內表面規定十分高的光滑度,以保證制品的表面品質;

2)模具內部設立管路務必有效,以保證能夠 迅速升溫和減溫;

3)模具內部的管路應當傳熱性能優良;

4)因為加工過程中必須不斷升溫及減溫,模具采用的不銹鋼板材好些;

5)在應用全過程時要特別是在重視模具的維護保養,保證干躁,潔凈。

3. 溫控設備的配備

1)溫控要十分精確,它是制品品質的關鍵確保;

2)溫控設備的反映要十分快以確保較高的生產率。

4. 專用型塑膠

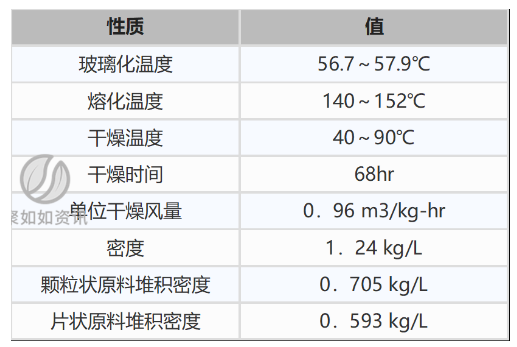

生產制造表面品質較高的商品時,常見的塑膠有ABS、PC ABS或PMMA ABS。在其中,ABS 的強度最少,PMMA ABS的強度最大,達到H、乃至2H。但強度越高,熔指也相對性越 低。流通性會下降,因而可依據生產制造必須選擇適度的塑膠。

伴隨著塑件的運用日趨普遍,及其大家針對環境保護,安全性的觀念慢慢提高,蒸氣無痕跡高光注塑加工已慢慢變成將來注塑加工行業的最前沿和時興的技術性。

來源于:榮格