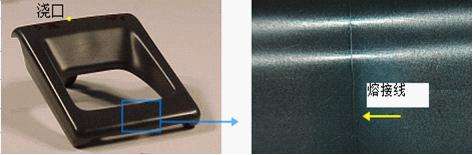

熔接痕成果別總想著調工藝,要學會修模具處置成果!

已有人閱讀此文 - -當塑件工藝性能因為有熔接痕達不上設計方案規定時,專業技術人員一般 起先從熔料溫度、注入速率、工作壓力、總流量、模具溫度等層面下手處理。而這種都根據機器設備來完成,參考成形標準規范一些較小幅度調整,靠近理想化值。

顯而易見,熔料溫度、流動性速率、工作壓力、總流量、模具溫度這種能夠根據機器設備來調整的新項目是較為非常容易完成的,一方面調整起來便捷,另一方面能夠數次不斷。艱難的取決于當之上方式早已沒法處理時,就迫不得已根據改動模具的方式來完成預期目標,這也是要闡述的關鍵。

必須改動模具的情況很有可能有下列幾類:

熔接痕處縫有汽泡,必須在相匹配的分析面加設排出氣孔;

熔接痕深層自始至終偏差,必須調整塑件也即模具凹模的薄厚;

熔接痕的部位偏重塑件中間,必須調整進膠口的部位。

下邊對之上3 種情況的改進加工工藝各自開展描述:

1. 熔接痕處汽泡的產生是因為當雙股熔料集流時,所包圍著的汽體沒有立即清除,而留到了塑件內部,在熔接痕表層產生凹痕,能夠通俗化地稱作“困氣”。

歸根結底,可能是相匹配部位的分析面研配太緊,以至汽體沒法排出來;也可能是鎖模后,凹模高寬比規格過多不勻稱(塑件壁厚相距很大)導致。

2. 對于前一種狀況,常根據提升或擴大排氣管槽來改進,以現階段中國運用最普遍的PP料為例子,依據PP料的溢料空隙為0.03 mm這一主要參數,為防止溢料產生毛邊,排氣管槽空隙為0.01~0.02mm最理想化。

為有利于模具生產加工和成形全過程中凹模的清除,排氣管槽的部位大部分狀況會挑選設在定模的分析表面,并盡可能設立在凹模的最終填滿處。針對凹模高寬比規格過多不勻稱的情況,只有根據“焊補”和“打磨拋光”的方式來調整凹模規格,它是難度系數較大,也是模具專業技術人員在調節中害怕碰到的,它的調整方式和下邊要提到的熔接痕高寬比自始至終偏差的調整方式一致。

3. 當根據調整機器設備加工工藝主要參數和開排氣管槽的方式皆沒法改進或清除塑件因為熔接痕造成 品質欠佳時,很可能迫不得已調整凹模的規格, 自然必須對塑件相對處的薄厚開展精確的精確測量以后,在設計方案容許的范疇內工作。

保險桿塑件的厚度在不一樣位置并并不是一個等價,只是一個漸變色的量,其緣故是充分考慮塑件的實際樣子及熔化塑膠的流通性,漸變色的厚度有益于成形。壁厚一般 在2.60~3.50毫米。

模具凹模規格的改動分二種狀況:一種是擴大凹模規格,另一種是減少凹模規格。

針對第一種狀況完成起來較非常容易,依據檢驗數據信息立即對模具凹模的相對位置執行打磨拋光就可以。第二種情況就非常復雜,為了更好地做到減少凹模規格的目地,最先必須在模具凹模表面噴焊,隨后打磨拋光。

下邊實際詳細介紹減少模具凹模規格的方式:

從工作中的難度系數水平上,最先考慮到挑選在動模上開展“焊補”和“打磨拋光”會比在定模上非常容易得多。

因為注入模的定實體模型腔面品質立即危害到塑件外型,而電焊焊接全過程中有很多的熱造成,沒有充足的加工工藝對策確保時,這種發熱量通常會更改凹模面的機構成份,造成 凹模面強度不一樣,從而危害塑件外型,實踐活動時要盡量減少定實體模型腔面的改動。

動實體模型腔面改動的一般流程以下:

根據在凹模面貼膠的方式試件,大概得到凹模必須調整的薄厚;

執行“焊補”和“打磨拋光”工作;

再度試件,依據成形實際效果調整凹模面的規格。

在其中第二步是難題和重要,下列是凹模面修復的詳盡全過程:

選中和對接焊縫相符合的焊材,并明確電焊焊接范疇,預埋并維護好打磨拋光標準。

系統分區更替噴焊,留意不必從頭開始焊到尾,以防熱應力導致模具凹模面裂損。

對比預埋標準,剛開始打磨拋光,留意搞好附近有關位置的維護。

精確測量焊補面的高寬比,做到規定以后,將標準位置焊滿,進行凹模面的改動。

來源于:微注塑加工