本體ABS樹脂產業現狀及技術創新

已有人閱讀此文 - -近些年,ABS/ PC鋁合金的產品研發以及現代化造成了業內的關心。本體ABS含膠量低、相溶性高、殘渣少,適合制做ABS/PC鋁合金,進而擴寬其在家用電器、電子器件、轎車行業的運用。緊密結合這一突破口,文中就本體ABS樹脂的產業鏈現況開展探討,關鍵包含持續本體的聚合工藝和該行業的一批可供運用的新技術應用。

持續本體聚合工藝早已變成ABS兩大流行生產制造工藝之一

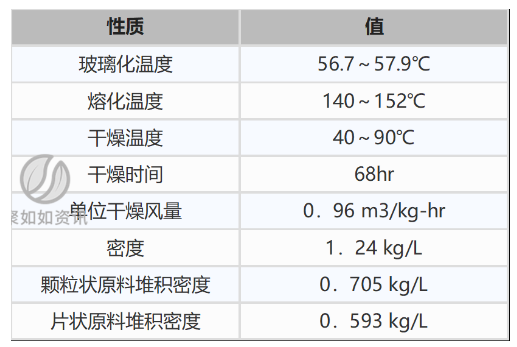

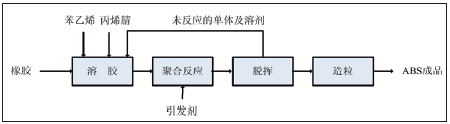

持續本體聚合(通稱B工藝)是近些年發展趨勢迅速的ABS樹脂生產制造工藝,其生產能力僅次保濕乳液熱聚合-本體SAN復混肥工藝(通稱G工藝),約生產制造15%-20%的ABS產品。B工藝包含橡膠種類挑選、融解與過慮,預聚合,聚合,脫揮和制粒等工藝流程。將要聚丁二烯橡膠溶解丁二烯和丙烯腈混和單個,在小量有機溶劑存有下橡膠水溶液被持續添加到好幾個串連的全混流式或平拉流管式反應器,在做到預訂轉換率后,被持續送至脫揮器,將未反映的單個和有機溶劑閃蒸、制冷收購 循環利用,熔化的原材料再歷經制粒變成ABS樹脂制成品。圖1為B工藝步驟框架圖。

圖1 生產制造ABS樹脂B工藝步驟框架圖

本體ABS與GPPS、HIPS、SAN聚合管式反應器構造基本一致,后處理工藝設備也如出一轍,因而本體ABS生產制造設備也可用以GPPS、HIPS和SAN的生產制造,進而其變成性價比高較高的智能生產流水線。

B工藝的核心技術有三:①相變化產生前單個在橡膠上的熱聚合、相變化時橡膠顆粒的產生和后處理方式中橡膠分子結構的化學交聯。②在聚合管式反應器設計方案上,應處理低粘度液體的熱傳導、對流傳熱及過程管理難題。③在環氧樹脂特性上,切實處理持續本體ABS存有的橡膠成分及光滑度稍低的難題。

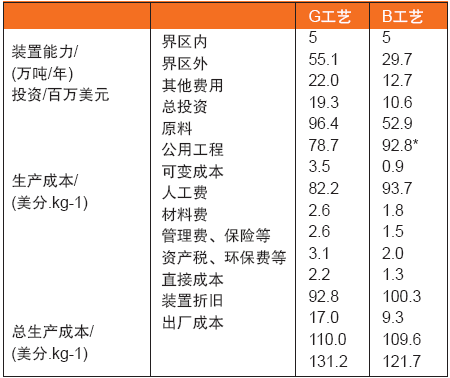

從減少項目投資和運作成本費看,B工藝具備優點。G工藝和B工藝的安全工程較為見表1 。

表1 G工藝和B工藝安全工程較為(2012年水準)

從表1能夠 看得出,B工藝應用進口橡膠造成 原料成本費略高,其他各類花費均小于G工藝,尤其是投資項目低約45%,總產品成本也比后面一種低約8%。當生產規模進一步擴張時,B工藝在投資項目和產品成本上的優點將反映得更為顯著。

下邊對B工藝和G工藝開展原料耗費和耗能較為,前面一種也是低的,見表2。

表2 B工藝和G工藝原料耗費和耗能較為

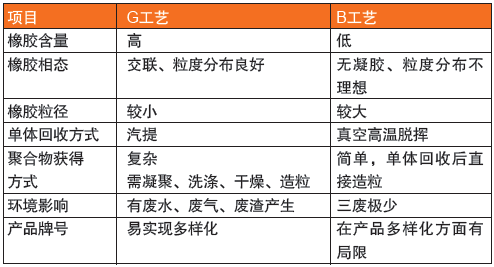

但B工藝也是有局限,如產品橡膠成分一般小于20%且耐沖擊抗壓強度較低;橡膠粒度很大,沒有G工藝產品的高光滑度及開朗外型。因而,B工藝產品運用范疇較為窄。B工藝的科學研究開發設計方位應該是提升橡膠使用量、操縱其粒度以及遍布以得到高些的抗撕裂特性和光滑度。

為了更好地更深入了解B工藝產品構造以及他特性,進一步對二種工藝開展較為,見表3。

表3 G工藝和B工藝ABS產品構造以及他特性

總而言之,B工藝項目投資少,運作低成本,物料消耗耗能低,三廢排污非常少,工藝上面有優點。但產品特性有局限,必須挑選適合的主要用途,而ABS/PC鋁合金恰好是一個非常好的選擇項。

B工藝科學研究工作中較為活躍性,有一批可供運用的新技術應用

近些年,中石油蘭州市化工廠研究所、大連理工、長春工業高校在本體ABS開發設計上也干了許多實驗工作中。錦湖日麗、金發科技等取得成功地將本體ABS運用在轎車、電子電氣等行業。燕山石化企業、獨山子石化企業、高橋石化企業等鋰系橡膠生產廠家進行試驗科學研究,爭取為本體ABS生產廠家出示達標橡膠原料并獲得了一定實際效果,茲舉幾例。

◆工藝自主創新

◇在傳統式的持續本體多釜聚合工藝基本上,在首釜以后,添加一超強力拌和系統軟件,以完成原材料的相變化并操縱橡膠顆粒尺寸在一適合范疇內,再將原材料送進事后的聚合釜再次聚合反映,脫揮,生產制造出ABS樹脂產品。選用本方式和設備生產制造的產品,橡膠顆粒減少、遍布明顯改進,沖擊性抗壓強度、抗拉強度、光滑度提升,可擴寬產品運用范疇。

◇在有機化學氯丁二烯存有的標準下,將丁二烯、丙烯腈聚丁二烯橡膠水溶液添加到第一持續攪拌釜式管式反應器,在要求溫度下開展橡膠熱聚合反映。第二持續攪拌釜式管式反應器接納來源于第一管式反應器的反映化合物開展相變化,并操縱橡膠顆粒的粒度。第三、四管式反應器轉換大量的單個并調整產品含量。反映后的聚合物水溶液選用多級別、智能脫揮器脫揮并使橡膠化學交聯,以制取具備低揮發分而且橡膠化學交聯的ABS 產品。此工藝生產制造的本體ABS樹脂具備出色的耐沖擊性。

◇在有機化學氯丁二烯存有下,丁二烯、丙烯腈橡膠水溶液在90-170℃下,歷經8-12小時反映,原材料歷經橡膠熱聚合、熱聚合橡膠相變化、使單個轉換率做到65%-85%,再去除聚合物溶體中未反映的單個和有機溶劑,得到具備橡膠成分12%-18%的ABS產品。該方式可制取高光澤、耐高溫系列產品、高韌性、易生產加工產品,合適于制做管件、板才等,特別是在合適于生產制造家用冰箱內襯。

◆制做高分子材料

◇由PC、本體ABS和聚碳酸-聚硅氧烷預聚物復合型做成鋁合金,用ISO 180/1A在-40℃測量,具備36kJ/m2 Izod沖擊性抗壓強度,可根據橡塑制品制取各種各樣抗沖擊產品。

◇消光級ABS制取。將丁二烯、丙烯腈橡膠水溶液做為主入料,剩下橡膠水溶液做為輔助入料開展聚合反映,根據操縱橡膠顆粒的粒度以及遍布、橡膠種類、橡膠成分、入料占比,以制取消光級ABS樹脂,且產品具備高的沖擊性抗壓強度和優良生產加工特性,合適于制做電子器件、小玩具、家用電器等注塑產品。

◇ABS/PBT一氧化氮合酶。由下列原料構成:本體法ABS 30%-70%(品質,相同)、PBT 5%-30%、擴容劑 2%-8%、耐高溫改性材料0.5%-5%、玻纖10%-35%。原材料在擠出機螺桿的髙速裁切、混煉膠和運輸下,得到充足地熔融和復合型,經熔化擠壓推條、制冷、造粒、干躁后得產品。本工藝可授予本體ABS以高韌性、緩解疲勞性、耐沖擊特性,擴張其運用范疇。

◇轎車用本體ABS改性工程塑料以及制取方式。該改性工程塑料的成分(凈重百分比):ABS 64.0%-88.7%,耐高溫改性材料10%-30%,光穩定劑0.3%-1.0%,無鹵阻燃劑0.3%- 1.0%,硅銅母料0.5%-3%,加工助劑0.2%-1%。產品表層光滑度20%,味道級別為一汽大眾汽車規范2-3級,維卡變軟溫度118℃,低有機化學揮發性有機物,耐刮擦,徹底可以考慮轎車汽車廠家的車內飾原材料規定。

◇低味道、阻燃性本體ABS一氧化氮合酶。由下列原料構成(凈重百分數):本體ABS 58.0%-86.5%、耐高溫改性材料10%-24%、紫外線吸附劑0.3%-1.0%、硅銅母料0.5%-3%、味道緩聚劑 0.5%-5%、無鹵阻燃劑2%-8%、潤滑液0.1%-1%、硅烷偶聯劑0.1%-1%。將原材料在髙速切換閥中干混3-5 分鐘,放置雙單螺桿擠出機經熔化擠壓,制粒。在擠壓全過程中,耐高溫改性材料根據擠塑機側面精準上料系統軟件計量檢定勻稱添加,擠壓推條、制冷、造粒、干躁后得產品。本產品味道小,具備優異的阻燃等級能,合適制做內飾件、電冰箱和電子電氣構件。

國內本體ABS早已有一定經營規模,但設備產銷率不高

持續本體工藝歸屬于綠色制造工藝,合乎可持續發展觀發展戰略,是我國激勵發展趨勢的ABS生產制造工藝。世界各國許多生產廠家、科研院所都十分重視持續本體聚合工藝技術性的科學研究與開發設計,并已不斷涌現英國Dow有機化學,日本三井化學(原日本MTC)、法國Lanxess(接任英國Monsanto技術性)、中化國際等有著成熟技術的制造商,2011年全球生產制造持續本體ABS的關鍵企業見表4。

表4 全球生產制造持續本體ABS關鍵企業一覽(2011年)

2006年,高橋石化企業引入DOW有機化學技術性,基本建設二十萬噸/年本體ABS設備,于2007年建成投產。中國兵器工業集團遼寧省華錦化工廠(集團公司)有限責任公司企業2008年又引入DOW有機化學本體ABS技術性,基本建設14萬噸級/年設備,于2010年11月建成投產。2007年,奇美(鎮江市)企業選購中化集團中化國際新材料公司技術性,基本建設年產量10萬噸級設備,并于2009年11月建成投產。上海華誼聚合物有限責任公司選用已有好幾個串連全混型聚合管式反應器(CSTR)技術性,2011年建成3.八萬噸/年設備。

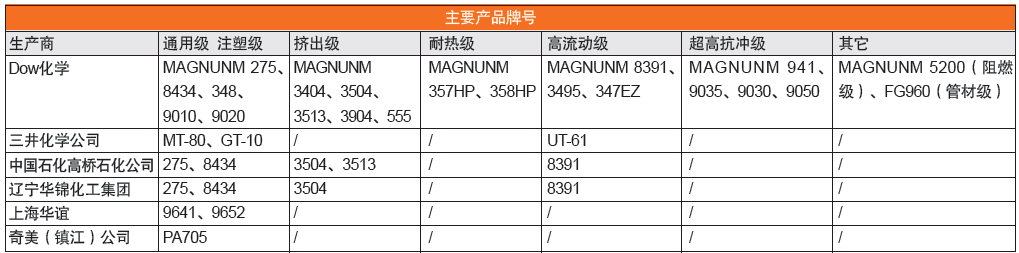

本體ABS產品型號雖不如保濕乳液熱聚合-本體SAN復混肥法那般多,但根據調節秘方及工藝,也產生了自身的產品系列產品。2011年本體ABS關鍵制造商的產品型號見表5。

表5 本體ABS關鍵產品型號

DOW有機化學產品型號更為齊備,不僅有通用性級產品,也是有耐高溫級、極高抗撕裂級等專用型料型號,但其在對外開放開展轉讓技術時一般只出讓通用性級產品生產工藝。中國公司生產制造的本體ABS樹脂多見通用性級產品,欠缺性能卓越專用型料型號。

高橋石化企業經很多年闖蕩,為本體ABS產品應用推廣、發展我國市場作出非常大奉獻,其設備產銷率逐漸提升。但中國別的類似設備產銷率低,境遇難堪。

來源于:榮格