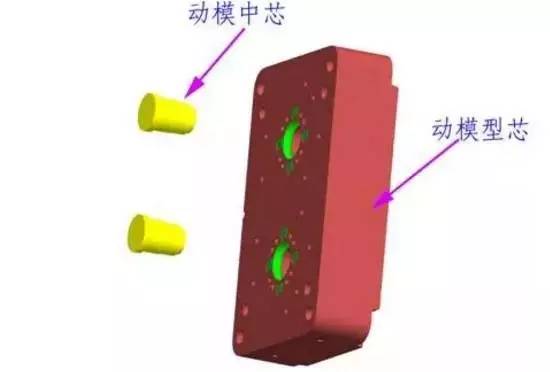

鑄件模具二次脫出,提高緩沖體鑄件精度和生產效率

已有人閱讀此文 - -

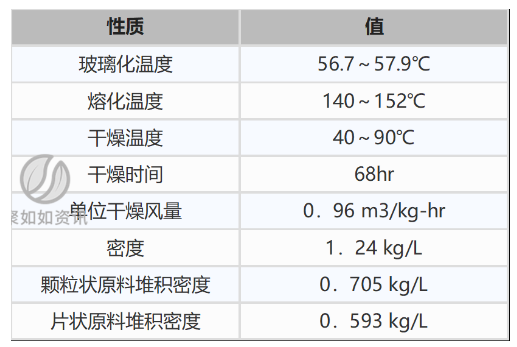

如圖所示1所顯示的摩托緩沖體鑄件,該鑄件均值壁厚2.5毫米上下,機械加工制造后另配一個適度的鏈輪鏈條即是緩沖體部件。為確保摩托后胎的穩定行車,該部件安裝時,緩沖體的4個鏈輪鏈條安裝孔與管理中心的滾動軸承孔中間有較高的對稱度規定。

圖1 緩沖體鑄件圖

1.原來鑄件的缺點及改善

由圖1能夠 看得出,因鑄件構造限制,鑄件在脫模時的緊抱力很大,為順利地脫模,初期的壓鑄件的小鏈設計方案如圖2所顯示。為置放小鏈,鑄件上的4個鏈輪鏈條安裝孔的底孔便沒法在模貝上做出,需根據事后的機械加工制造的方法進行。但鑄件在事后的機械加工制造全過程中,因安裝孔處壁厚偏厚,鑄件的內部縮松比較嚴重,比較嚴重危害產品品質。另外,因為外螺紋安裝孔沒有底孔,對機加精準定位規定較高,稍有粗心大意,機加后的鑄件則對稱度偏差,不能滿足應用規定,且生產率極低,考慮不上大批量供應的要求。

圖2 原來鑄件平面圖

為從源頭上處理這個問題,就務必對壓鑄件結構類型做出改善和提升,外螺紋安裝孔必須在毛坯件上做出底孔,要在毛胚上做出底孔,就務必更改頂出桿的部位。

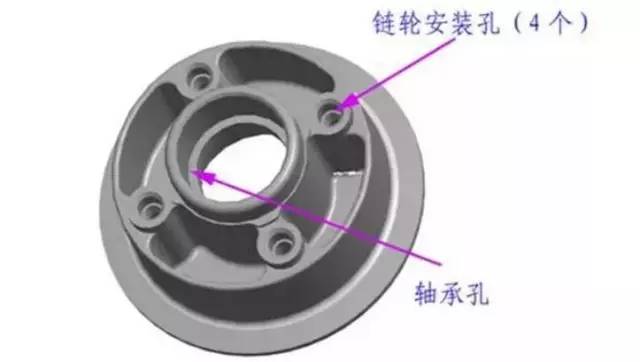

歷經剖析探討,決策將頂出部位更改成如圖所示3所顯示的位置,另外由原先的4根頂桿提升到8根。

圖3 改善后的鑄件平面圖

加工過程中發覺,因為小鏈地理位置鑄件壁厚較薄,加上鑄件緊抱力很大,鑄件不可以成功的被壓射,常常會產生鑄件壓射時底邊被頂穿的狀況,導致鑄件損毀。

2.新設計方案模貝的提升

要想處理這一新難題,必然要提升小鏈總數或減少鑄件的緊抱力,因為部位限制,再想提升小鏈總數已不太可能,只有從減少鑄件的緊抱力上狠下功夫。

依據模具設計,我們決定根據讓鑄件二次脫模的方法滑脫,來分減第一次需要的頂負荷率。實際計劃方案為:

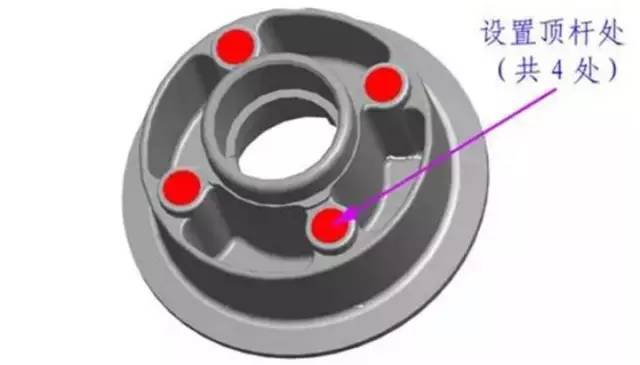

將動模中芯的尾端階梯保證6 mm厚,動模型芯上的安裝孔的深層保證10 mm(如圖4 所顯示),出模時,動模中芯隨壓鑄件一起往前健身運動4 mm,進行第一次脫模。自此,壓射板再次壓射,壓鑄件再從動模中芯上滑脫,進行第二次脫模。根據2次脫模,降低了每一次脫模的能量,可圓滿完成壓鑄件的滑脫。

圖4 緩沖體動模芯

解決了壓鑄件的脫模難題,還必須在下一循環系統使得前模中芯精確校準,不然鑄件規格將產生變化,品質無法得到確保。針對前模中芯的校準難題可運用模貝本身的構造來進行,該模貝動模中芯和前模中芯是相迎合的,鎖模時,借助前模中芯將頂出時跟出的動模中芯推回去,就可以使其精確校準。

根據所述模具設計的改進,從源頭上解決了緩沖體壓鑄件沒有鏈輪鏈條安裝孔底孔,事后生產加工難度系數大的難題,減少了不合格率,進一步提高了事后機械加工制造的生產率。

來源于:模貝人雜志期刊