十大注塑成型缺陷及其如何修復(fù)

已有人閱讀此文 - -制造注塑原型既是藝術(shù)又是科學(xué)。需要高水平的技術(shù)專長和細節(jié)關(guān)注,以防止在批量生產(chǎn)新產(chǎn)品時,公司大筆虧損的小錯誤。

防止這種情況是關(guān)于高素質(zhì)的設(shè)計。本文討論了注塑過程中部件中可能發(fā)生的一些成型缺陷,以及修復(fù)和避免其中的一些方法。

1.流線

2.水槽標(biāo)記

3.真空空隙

4.表面分層

5.焊線

6.短拍

7.整經(jīng)

8.燒傷痕跡

9.噴射

10.閃

大多數(shù)錯誤是由沒有必要經(jīng)驗的人員造成的,或者是正確的工具。相反,具有正確經(jīng)驗和硬件與軟件的正確組合的人才,創(chuàng)造性的解決方案和創(chuàng)新力都是豐富多彩的。尋找具有相關(guān)專業(yè)知識的合適團隊是該過程中最重要的部分。

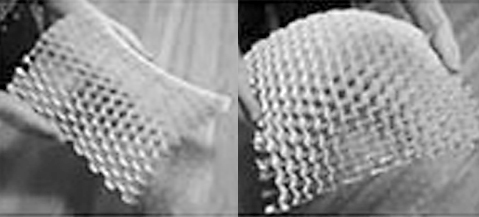

1流線

描述:流動線是熔融塑料流入注塑模具腔體時物理路徑和熔融塑料的冷卻輪廓的結(jié)果,其出現(xiàn)在原型部分上的條紋,圖案或線條 - 通常為色調(diào)偏離。注射成型塑料通過一個稱為“澆口”的入口部分開始穿過零件模具,然后流過工具腔并冷卻(最終硬化成固體)。

原因:流線缺陷是由熔融塑料流動的變化速度引起的,因為其通過模具中的輪廓和彎曲而改變方向。當(dāng)塑料流過具有變化的壁厚的部分時,或當(dāng)注射速度太低導(dǎo)致塑料以不同的速度固化時,也會發(fā)生這種情況。

補救措施:

將注射速度和壓力提高到最佳水平,這將確保腔體正確填充(而不允許熔融塑料時間在錯誤的位置開始冷卻)。也可以提高熔融塑料或模具本身的溫度,以確保塑料不會充分冷卻以引起缺陷。

圓角和壁厚變化的位置,以避免方向和流速的突然變化。

將門放在工具腔中的一個位置,壁面很薄。

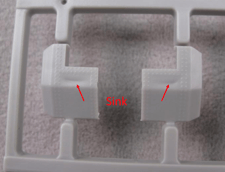

2水槽標(biāo)記

說明:當(dāng)成品的內(nèi)部發(fā)生收縮時,凹痕是在注塑原型的較厚區(qū)域產(chǎn)生的小凹坑或凹陷。效果有點類似于地形中的下沉,而是由收縮而不是侵蝕引起的。

原因:當(dāng)冷卻時間或冷卻機制不足以使塑料在模具中完全冷卻和固化時,通常會引起沉淀痕跡。它們也可能是由于空腔中的壓力不足,或由于澆口處的溫度過高引起的。所有其他方面相同,注塑部分的厚部比較薄的部分要冷卻更長的時間,因此更可能是凹痕位于哪里。

補救措施:

應(yīng)降低模具溫度,保持壓力增加,并保持時間延長,以便進行更充分的冷卻和固化。

減小最厚壁部分的厚度也將確保更快的冷卻,并有助于減少凹痕的可能性。

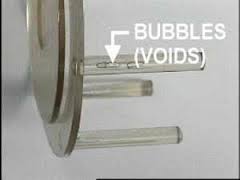

3真空空隙

描述:真空空隙是一種空氣,它們是在注射成型原型表面內(nèi)或靠近注塑原型表面的空氣。

原因:真空空隙通常由原型的表面和內(nèi)部部分之間的不均勻凝固引起。當(dāng)保持壓力不足以使模具中的熔融塑料冷凝(從而壓出否則會被困住的空氣)時,這可能會加劇。空隙也可以從具有兩個不正確對準(zhǔn)的模具的模具中發(fā)生。

補救措施:

將門放在模具最厚的部位。

切換到較不粘稠的塑料。這將確保更少的氣體被捕獲,因為空氣能夠更快地逃逸。

增加壓力和保持時間。

確保模具零件完美對齊。

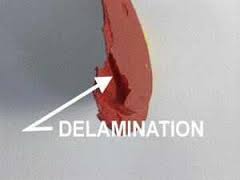

4表面分層

描述: 表面分層是由于污染物質(zhì)而使部件上出現(xiàn)薄表面層的情況。這些層看起來像涂層,通常可以剝離(即“分層”)。

原因:由于污染物和塑料不能粘合,異物從熔融塑料中脫離成品。它們不能粘合的事實不僅對原型的外觀有影響,而且對其強度有影響。污染物充當(dāng)塑料內(nèi)的局部缺陷。過度依賴脫模劑也會引起分層。

補救措施:

在成型前妥善預(yù)干燥塑料。

提高模具溫度。

在模具設(shè)計中平滑角落和鋒利的轉(zhuǎn)彎,以避免熔體流動的突然變化。

更多地關(guān)注模具設(shè)計中的彈出機構(gòu),以減少或消除對脫模劑的依賴。

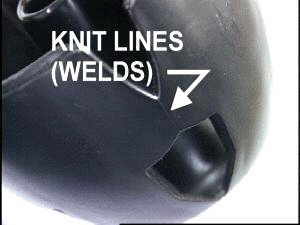

5焊線

描述:焊接線實際上更像一條平面,而不是出現(xiàn)在熔融塑料從模具的兩個不同部分流出時熔合的塑料相遇的部分。

原因:當(dāng)熔融塑料部分凝固時,焊接線是由于兩個或更多個流動前端的粘合不良引起的。

補救措施:

提高模具或熔融塑料的溫度。

提高注射速度。

將流動模式的設(shè)計調(diào)整為單個源流。

切換到較不粘稠的塑料或具有較低熔融溫度的塑料

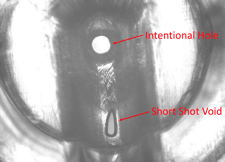

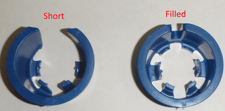

6短射

說明:術(shù)語暗示,短射可以被描述為造型射擊不足的情況。這意味著由于某種原因熔融塑料不能完全占據(jù)模腔或空腔,導(dǎo)致不存在塑料的部分。成品由于不完整而變得不足。

原因:短槍可能是由一些事情引起的。不正確校準(zhǔn)鏡頭或塑化能力可導(dǎo)致塑料材料不足以填滿空腔。如果塑料太粘,可能會在完全占據(jù)所有空腔之前凝固,并導(dǎo)致短路。排氣不足或氣體排放技術(shù)也可能導(dǎo)致短時間,因為空氣被捕獲并且無法逃脫; 塑料材料不能占據(jù)空氣或氣體已經(jīng)占據(jù)的空間。

補救措施:

選擇具有較高流動性的較不粘稠的塑料。這種塑料將填補最難達到的空腔。

增加模具或熔體溫度,以增加流動性。

通過設(shè)計模具來考慮氣體產(chǎn)生,使得氣體不被捕獲在模具內(nèi)并被適當(dāng)?shù)嘏欧拧?/span>

增加成型機中的材料進給或切換到在達到最大材料進給的情況下具有較高材料進給的機器。

7整經(jīng)

描述:翹曲(或翹曲)是在模制部件的不同部分存在不均勻收縮時發(fā)生的變形。結(jié)果是扭曲的,不均勻的或彎曲的形狀,其中一個不是意圖。

原因:翹曲通常是由模具材料的不均勻冷卻造成的。模具不同部位的不同冷卻速度會導(dǎo)致塑料不同地冷卻,從而產(chǎn)生內(nèi)應(yīng)力。這些壓力在釋放時會導(dǎo)致翹曲。

確保冷卻時間足夠長,并且其足夠慢以避免被鎖定在部件中的殘余應(yīng)力的發(fā)展。

設(shè)計具有均勻壁厚的模具,使塑料沿單一方向流動。

選擇不太可能收縮和變形的塑料材料。半結(jié)晶材料通常更容易發(fā)生翹曲。

8燒傷痕跡

描述:燒傷痕跡是出現(xiàn)在注塑原型表面上的變色,通常是銹色的。

原因:燒傷痕跡是由于過度加熱引起的塑料材料的劣化或者速度過快引起的。燒傷痕跡也可能由于被模制部件的表面蝕刻而被捕獲的空氣過熱引起。

補救措施:

降低注射速度

優(yōu)化排氣和脫氣。

降低模具和熔融溫度。

9噴射

說明:噴射是指由于注射速度而導(dǎo)致熔融塑料不能粘附到模具表面的情況。作為流體,熔融的塑料以表現(xiàn)出注塑部件表面上的噴流的波浪狀折疊的狀態(tài)固化。

原因:噴射主要發(fā)生在熔體溫度太低并且熔融塑料的粘度變得過高時,從而增加其流過模具的阻力。當(dāng)塑料與模具壁接觸時,其被快速冷卻并且粘度增加。在粘性塑料后面流動的材料進一步推動粘性塑料,在成品表面留下刮痕。

補救措施:

增加模具和熔融溫度。

增加門的大小,使注射速度變慢。

優(yōu)化門設(shè)計,確保熔融塑料和模具之間的充分接觸。

10閃

說明:閃光燈是當(dāng)模具腔中有一些熔融塑料逸出時發(fā)生的成型缺陷。典型的逃生路線是通過分型線或頂針位置。這種擠出冷卻并保持附著在成品上。

原因:當(dāng)模具沒有用足夠的力(強度足以承受流過模具的熔融塑料產(chǎn)生的相反力)的力量時,會發(fā)生閃光,從而允許塑料滲透。使用超過壽命的模具將被磨損,并有助于閃光燈的可能性。此外,過度的注射壓力可能迫使塑料通過最小阻力的路線。

補救措施:

增加夾緊壓力,確保模具部件在拍攝過程中保持關(guān)閉狀態(tài)。

確保模具被正確地維護和清潔(或者當(dāng)它已經(jīng)到達其使用壽命結(jié)束時被更換)。

采用最佳成型條件,如注射速度,注射壓力,模具溫度和適當(dāng)?shù)呐艢狻?/span>

通過將適當(dāng)?shù)募庸ぴO(shè)計納入迭代過程,可以在設(shè)計過程中防止上述許多缺陷。澆口位置,預(yù)計氣穴,流動或焊接線以及真空空隙。最重要的是,它將有助于您提前設(shè)計這些問題的解決方案,因此在生產(chǎn)過程中,您不必?fù)?dān)心會損失成本的缺陷。