模具加工如何選擇適宜的銑刀和銑削方式?

已有人閱讀此文 - -挑選適合的銑削刀具,在面銑生產加工中選用翻轉切入法,及其在標準合適時要銑刀開展孔生產加工,生產商能夠 在不用項目投資選購新機器設備的狀況下,大幅度提高生產量,提升生產加工高效率而節約很多時間和成本費。

在挑選合適生產加工每日任務的銑刀時,務必考慮到被生產加工零件的幾何圖形樣子、規格和工件材料的各種各樣難題。

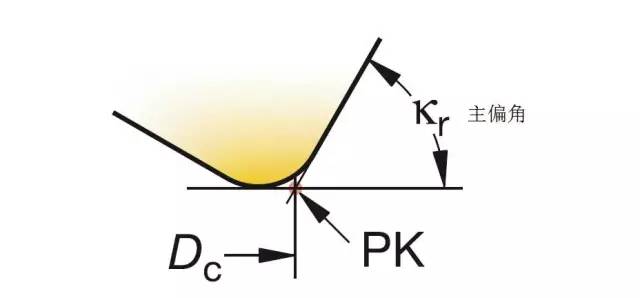

銑刀主傾角

主傾角為切削刃與切削平面圖的交角。主傾角對軸向切削力和切削深層危害非常大。軸向切削力的大小立即危害切削輸出功率和刀具的抗震特性。

銑刀的主傾角越小,其軸向切削力越小,抗震性也越好,但切削深層也隨著減少。

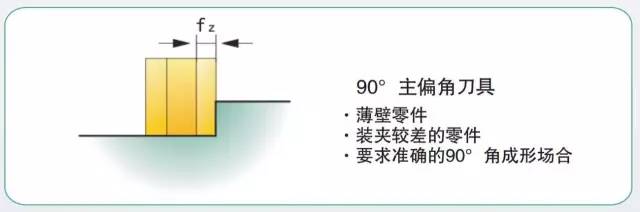

在銑削帶方肩的平面圖時采用 90°主傾角。此類刀具實用性好,在散件、小批量生產生產加工中采用。因為此類刀具的軸向切削力相當于切削力,走刀抵抗力大,易震動,因此規定數控車床具備很大輸出功率和充足的剛度。

在生產加工帶方肩的平面圖時,也可采用88°主傾角的銑刀。相較90°主傾角銑刀,其切削特性有一定改進。90°方肩銑刀開展平面圖銑削的狀況也十分普遍。在一些狀況下,這 種挑選有其合理化。銑削的工件樣子不規律,或鑄造件表層會造成 切深量發 生轉變,方肩銑刀可能是最好的選擇。但在別的狀況下,采用規范的45° 面銑刀很有可能會獲利大量。

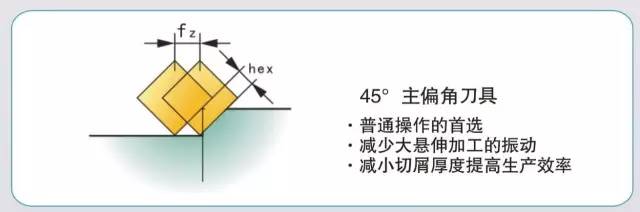

當銑刀的切入角低于90°時,因為切削變軟,軸徑切削薄厚會低于 銑刀的走刀率,則銑刀切入角將對其可用的每齒切削速度造成非常大的危害。

在面銑生產加工中,切入夾角45°的面銑刀會使切削越來越更薄。伴隨著切入角的減少,切削薄厚會低于每齒切削速度,而這相反能夠 使走刀率提升到原先的1.4倍。 45°主傾角銑刀的軸向切削力大幅減少,等于軸徑切削力,切削荷載遍布在很長的切削刃上,具備非常好的抗振性,適用數控鏜床主軸軸承懸 伸較長的生產加工場所。用此類刀具生產加工平面圖時,刀頭損壞率低,耐磨性能高; 在生產加工鑄造鐵件時,工件邊沿不容易造成崩刃。

銑刀規格挑選

規范可屬七和弦面銑刀直徑規格型號為Φ16~Φ630Mm。銑刀的直徑應依據 銑削總寬、深層挑選,一般銑前深層、總寬越大,銑刀直徑也應越大。粗銑時,數控車床銑刀直徑要小些;精銑時,銑刀直徑要大點,盡可能寬容工件整 個生產加工總寬,減少鄰近2次走刀中間的接刀印痕。

在對大中型零件開展面銑生產加工時,全是應用直徑較小的銑刀,這就為提升生產效率留有了非常大空間。在理想化狀況下,銑刀需有70%的切削刃參加切削。 用銑刀銑孔時,刀具規格越來越至關重要。相對性于直徑來講,銑刀的直徑很小,則生產加工時很有可能會在孔的管理中心產生 一個料芯。當料芯落下來時,很有可能會毀壞工件或刀具。銑刀直徑過大,則會損 壞刀具自身和工件,由于銑刀沒有管理中心切削,很有可能會在刀具底端產生撞擊。

銑削方法挑選

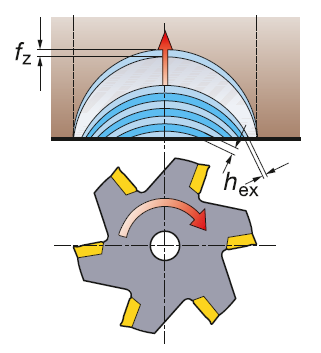

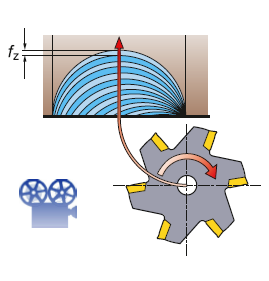

改善銑削生產加工的另一種方法是提升面銑刀的銑削對策。在對平面圖銑削開展生產加工程序編寫 時,客戶務必最先考慮到刀具切入工件的方法。一般 ,銑刀全是簡易地立即切入工件(圖 1)。這類切入方法一般 會隨著非常大的沖擊性噪音,這是由于當刀頭撤出切削時,銑刀所造成的切削更厚而致。因為刀頭對工件原材料產生非常大的沖擊性,通常會造成震動,并造成會減少刀具使用壽命的拉應力。

圖1 面銑刀立即切入工件會造成震動和造成拉應力

圖2 轉動切入法能夠 減少震動和功效于刀具的拉應力

一種更強的下刀方法是選用翻轉切入 法,即不在減少走刀率和切削速率的狀況 下,銑刀翻轉切入工件(圖2)。這代表著銑刀務必順時針方向轉動,保證其以順銑方法開展加 工。那樣產生的切削由厚到薄,進而能夠 減 小振動和功效于刀具的拉應力,并將大量切削熱傳到切削中。根據更改銑刀每一次切入工 件的方法,可使刀具使用壽命增加1-2倍。為了更好地完成這類下刀方法,刀具途徑的程序編寫半經應 選用銑刀直徑的1/2,并擴大從刀具到工件的 參考點間距。

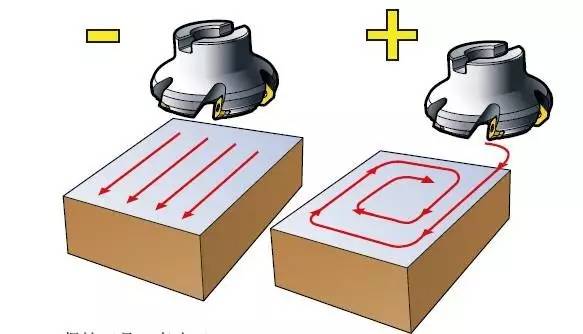

盡管翻轉切入法關鍵用以改善刀具切入工件的方法,但同樣的生產加工原 理也可運用于銑削的別的環節。針對大規模的平面圖銑削生產加工,常見的程序編寫方法是讓刀具沿工件的總長多次進刀銑削,并在反過來方位上進行下一次切削。 為了更好地維持穩定的軸向吃走刀的量,清除震動,選用螺旋式進刀和翻轉銑削工件拐角緊密結合的進刀方法一般 實際效果更強。

圖3 螺旋式刀軌有利于清除震動和增加刀具使用壽命

驅魔者們對震動造成的切削噪音都很了解,它一般 產生在刀具切入工件時,或刀具在吃刀情況下開展90°大幅度轉為時。翻轉銑削工件拐角能夠 清除這類噪音和增加刀具使用壽命。一般來說,工件的拐角半經應是銑刀直徑的75%-100%,那樣能夠 減少銑刀的吃刀弦長和減少震動,并容許選用高些的走刀率。

為了更好地增加刀具使用壽命,在面銑生產加工中,應盡量減少刀具從工件上的孔或終斷位置根據(假如很有可能得話)。當眾銑刀從工件上一個孔的正中間根據時,刀具在孔的一側是順銑,而在孔的另一側是逆銑,那樣會對刀頭導致非常大沖擊性。根據在對刀具途徑程序編寫時繞開孔和凹腔,就可以防止產生這類狀況。

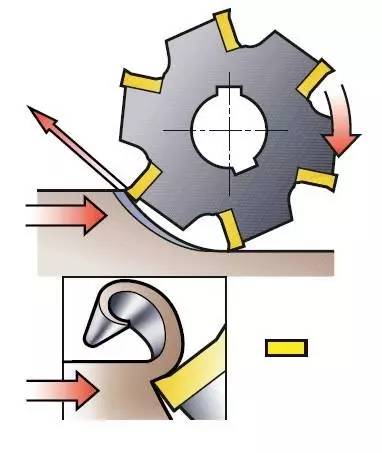

銑面 逆銑

圖4

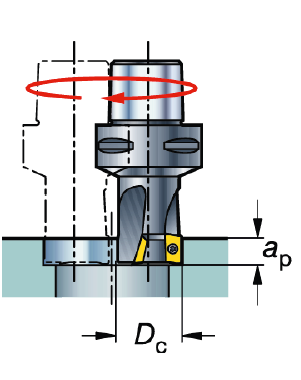

愈來愈多的生產商運用銑刀以螺旋式刀具半徑補償或圓上刀具半徑補償方法來生產加工孔。盡管這類方式 的生產加工速率比打孔略遜一籌,但針對很多生產加工而言卻更具有優點。

在不規律表層上打孔時,麻花鉆很有可能難以沿中線鉆進工件,進而造成 麻花鉆在工件表層產生偏位。除此之外,麻花鉆每生產加工25mm的直徑,就必須大概10大馬力的輸出功率,這就代表著,在小輸出功率數控車床上打孔時,很有可能達不上需要的最好輸出功率值。除此之外,一些零件上必須生產加工很多不一樣規格的孔,假如數控車床的刀庫容比較有限,選用銑孔方法則可防止數控車床因拆換刀具而經常關機。

用銑刀銑孔時,刀具規格越來越至關重要。假如相對性于直徑來講,銑刀的直徑很小,則生產加工時很有可能會在孔的管理中心產生一個料芯(圖5)。當該料芯落下來時,很有可能會毀壞工件或刀具。假如銑刀直徑過大,則會毀壞刀具自身和工件,由于銑刀沒有管理中心切削,很有可能會在刀具底端產生撞擊(圖6)。

圖5 銑孔時選用直徑很小的銑刀會在孔的管理中心產生很有可能會毀壞刀具和工件的料芯

圖6 銑孔時選用直徑很大的銑刀會在刀具底端產生撞擊

為了更好地增加刀具使用壽命,在面銑生產加工中,應盡量減少刀具從工件上的孔或 終斷位置根據。當眾銑刀從工件上一個孔的正中間根據時,刀具在孔的一側是順銑,而在孔的另一側是逆銑,那樣會對刀頭導致非常大沖擊性。根據在對刀具 途徑程序編寫時繞開孔和凹腔,就可以防止產生這類狀況。

根據挑選適合的銑刀視角,規格和下刀方法,使刀具以震動和拉應力最少的方法切入工件原材料,并了解在哪樣狀況下銑孔比打孔生產加工更合理,生產商就能效率高、降低成本地將工件毛胚生產加工成精致的零件。

來源于:模貝人雜志期刊