長纖維加強熱塑性塑料如何成型

已有人閱讀此文 - -長纖維提高熱固性塑料(LFRT)已經被用以高物理性能的注塑加工成型運用。盡管LFRT技術性可以出示優良的抗壓強度、彎曲剛度和沖擊性特性,但這類原材料的生產加工方式 針對明確最終部件能做到如何的特性起著關鍵的功效。

為了更好地取得成功地成型LFRT,對他們一些特有的特性開展掌握十分必要。掌握LFRT與基本提高熱固性塑料中間的差別,促進了機器設備、設計方案和生產加工技術性的發展趨勢,以充分發揮LFRT的較大 使用價值和發展潛力。

LFRT和傳統式短切、短夾層玻璃纖維提高復合物的差別取決于纖維的長短。在LFRT中,纖維的長短和粉料的長短同樣。它是因為大部分LFRT是根據熱擠壓成型加工工藝而不是裁切型配混來生產制造的。在LFRT生產制造中,夾層玻璃纖維無捻粗紗的持續絲束先被拉進一個料管中開展鍍層和預浸環氧樹脂,從料管出去后,這類持續的彈性體材料條被短切或制粒,一般 切至10~12mm的長短。比較之下,傳統式的短玻璃纖維復合物只包括長3~4mm的短切纖維,在裁切型擠塑機中為長短會進一步降低至一般 2毫米不上。

圖 LFRT一般 根據一種熱擠壓加工工藝制取,用環氧樹脂預浸持續夾層玻璃纖維束,隨后把他們激光切割發展的粉料。玻璃纖維長短相當于粉料的長短。

LFRT粉料中的纖維長度有利于改善LFRT的物理性能――耐沖擊性或延展性提升,另外維持彎曲剛度。要是纖維在成型全過程中維持長短,他們便會產生一個“內部框架”,出示極高的物理性能。殊不知,一個槽糕的成型全過程會把長纖維商品變為短纖維原材料。假如纖維的長短在成型全過程中遭受危害,則不太可能得到所必須的特性水準。

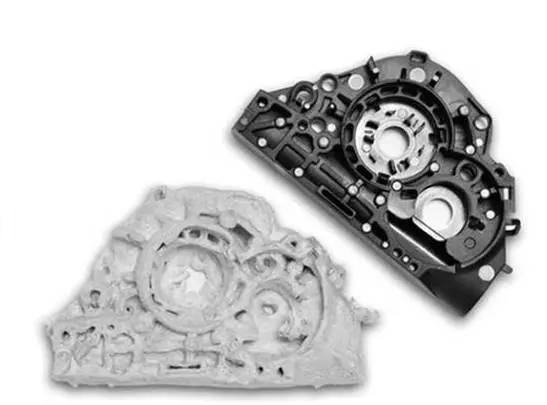

圖 分解反應前后左右的注入成型件。淺色系是環氧樹脂點燃掉后由長纖維產生的內部框架,該框架保存了部件的樣子。為了更好地在LFRT成型全過程中維持纖維的長短,有三個關鍵層面必須考慮到:塑料機、部件和沖壓模具及其生產加工標準。

01

機器設備常見問題

常常被問起的一個相關LFRT生產加工的難題是:大家是不是有可能運用目前的注塑設備來成型這種原材料。在絕大部分的狀況下,用以成型短纖維復合物的機器設備也可用以成型LFRT。盡管典型性的短纖維成型機器設備針對大部分的LFRT部件和商品是符合要求的,但對機器設備做一些更新改造能夠 更強協助維持纖維的長短。

一根具備典型性“入料―縮小―計量檢定”段的通用性擠出機螺桿十分適用該全過程,并且根據減少計量檢定段的發動機壓縮比能夠 降低纖維毀滅性的裁切。大概為2:1的計量檢定段發動機壓縮比針對LFRT商品是最好的。用獨特金屬材料鋁合金生產制造擠出機螺桿、料筒和別的部件沒有必需,由于LFRT的磨壞沒有傳統式的短切夾層玻璃纖維提高熱固性塑料大。

另一件很有可能從設計方案核查中獲益的機器設備是噴頭尖梢。一些熱固性原材料用一種反方向錐型噴頭尖梢生產加工更非常容易,它能夠 在原材料引入到模貝凹模里時產生一種高寬比裁切。殊不知這類噴頭尖梢會顯著減少長纖維高分子材料的纖維長度。因而強烈推薦應用一種100%“隨意流動性”設計方案的槽形噴頭尖梢/閥部件,它使長纖維非常容易根據噴頭進到部件中。除此之外,噴頭和進膠口孔的直徑應當有5.5毫米(0.250in)或之上的肥款規格,而且沒有銳利的邊沿。關鍵的是要掌握原材料怎樣穿過注塑設備,并明確裁切會使纖維粉碎的地區。

圖選用“100%隨意流動性”設計方案的三件式擠出機螺桿尖梢和環狀閥,可最大限度地降低長纖維的開裂。

02

部件與沖壓模具

好的部件和沖壓模具對維持LFRT的纖維長度也大有益處。清除一部分邊沿(包含肋線、凸模和別的特點)周邊的斜角,可防止成型部件中多余的地應力,并降低纖維磨壞。部件應選用壁厚勻稱一致的允差壁設計方案。厚度上很大的轉變會造成 部件中不一致的添充和不用的纖維趨向。在務必偏厚或較薄的地區,要防止壁厚的忽然轉變,以防止產生很有可能毀壞纖維的高剪切地區,并變成應力的根源。一般 嘗試把進膠口開在偏厚的壁中,并流入薄的一部分,使添充尾端維持在薄的一部分。通用性的好的塑膠設計原理提議,維持壁厚小于4mm(0.160in)將推動優良勻稱的流動性并降低凹痕和間隙的概率。針對LFRT復合物,最好的厚度一般 為3毫米(0.120in)上下,最少的薄厚為2毫米(0.080in)。壁厚低于2毫米時,原材料在進到模貝后其纖維開裂的幾率提升。

部件僅僅設計方案中的一個層面,考慮到原材料如何進入模貝也很重要。當過流道和進膠口正確引導原材料進到凹模時,要是沒有恰當的設計方案,很多的纖維毀壞會產生在這種地區中。

當設計方案一個成型LFRT復合物的模貝時,全圓弧的過流道是最好的,它的最少直徑為5.5毫米(0.250in)。除開全圓弧流道,一切別的方式的過流道都是會有斜角,他們在成型全過程中會提升地應力而毀壞夾層玻璃纖維的提高實際效果。具備對外開放直澆道的熱流道系統是能夠 接納的。進膠口的最少薄厚應當有2毫米(0.080in)。假如很有可能得話,順著一條不阻攔原材料注入凹模的邊沿精準定位進膠口。部件表層的進膠口將必須開展90°的旋轉,以避免引起纖維開裂而減少物理性能。最終,要留意的焊接線的部位,并了解他們怎樣危害部件應用時承擔荷載(或地應力)的地區。應根據進膠口的布局調整將焊接線挪到地應力水準預估較低的地區。

電子計算機充模剖析能夠 協助明確這種焊接線將精準定位的地區。構造有限元(FEA)能夠 用于比照高地應力的部位與在充模剖析中明確的匯聚線部位。應當強調的是,這種部件和沖壓模具只是是提議。有很多部件的事例,他們具備厚壁、壁厚轉變和精美或細致特點,運用LFRT復合物完成了優良的特性。殊不知,偏移這種提議越長,就需要花大量的時間和活力來保證完成長纖維技術性的所有益處。

03

生產加工設計方案

生產加工標準是LFRT取得成功的重要。要是選用了恰當的生產加工標準,就會有很有可能應用通用性塑料機和恰當設計方案的模貝制取好的LFRT部件。也就是說,即便有適度的機器設備和沖壓模具,假如選用較弱的生產加工標準,纖維長度也很有可能會損傷。這就必須掌握纖維在成型全過程時可能碰到的狀況,而且明確會造成纖維過多裁切的地區。

最先,要監管凝汽式。高凝汽式引進對原材料造成的極大剪切應力,可能減少纖維長度。考慮到從零凝汽式逐漸而且僅使它提升至使擠出機螺桿在上料全過程中勻稱退還,選用1.5~2.5bar(20~50psi)的凝汽式一般 足夠得到一致的上料。

高的擠出機螺桿轉速比也是有不好的危害。擠出機螺桿轉動越快,固態和未熔原材料就越很有可能進到擠出機螺桿縮小段導致纖維損害。類似對于凝汽式的提議,應盡可能維持轉速比在平穩添充擠出機螺桿所規定的最低標準。在成型LFRT復合物時,30~70r/min的擠出機螺桿速率是普遍的。

在注入成型全過程中,熔化根據2個一同功效的要素產生:裁切和熱。由于目地是在LFRT中根據降低裁切來維護纖維的長短,因而將必須大量的發熱量。依據環氧樹脂管理體系,生產加工LFRT復合物的溫度一般 會比基本的成型復合物高10~30℃。

殊不知,在簡易地進一步提高料筒溫度以前,要留意料筒溫度遍布的反置。一般 狀況下,當原材料從料倉挪動到噴頭時,料筒溫度升高;但針對LFRT,強烈推薦在料倉處的溫度高些。反置溫度遍布會使LFRT粉料在進到高剪切擠出機螺桿縮小段以前變軟和熔融,進而有益于纖維長度的維持。

相關生產加工的最終一項留意涉及到回用材的運用。碾磨成型部件或水部位一般 會造成 更低的纖維長度,因而,回用材的加上會危害總體的纖維長度。為了更好地不顯著降低物理性能,提議回用材的較大 使用量是5%。高些的回用材使用量會對沖擊性抗壓強度等物理性能造成不良影響。

來源于:復材應用技術