這才是注塑模具,別再說還沒見過!

已有人閱讀此文 - -世界上最大的注塑模具

模具注塑成形是大批量生產一些樣子繁雜構件時采用的一種生產加工方式 。實際基本原理指:將遇熱溶化的塑料原料由注塑機螺桿推動髙壓射進注塑模具的模芯,經制冷干固后,獲得塑料成型商品。

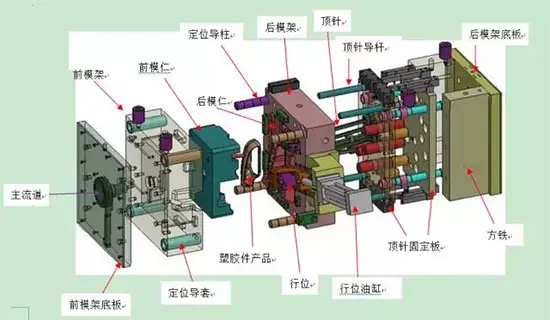

注塑模具由后模和定模兩一部分構成,后模安裝在注入成形機的挪動模板上,定模安裝在注入成形機的固定模板上。在注入成形時動模與定模合閉組成澆筑系統軟件和型腔,出模時動模和定模分離出來便于取下塑料產品。

模貝的構造盡管因為塑料種類和特性、塑料產品的樣子和構造及其注塑機的種類等不一樣而很有可能千姿百態,可是基礎構造是一致的。模貝關鍵由澆筑系統軟件、控溫系統軟件、成形零件和構造零件構成。在其中澆筑系統軟件和成形零件是與塑料直接接觸一部分,并隨塑料和產品而轉變,是模具中最繁雜,轉變較大 ,規定生產加工光滑度和精密度最大的一部分。

注塑模具是一種生產制造橡塑制品的專用工具;也是授予橡塑制品詳細構造和精準規格的專用工具。注塑工藝是大批量生產一些樣子繁雜構件時采用的一種生產加工方式 。實際指將遇熱溶化的塑料由塑料機髙壓射進模芯,經制冷干固后,獲得成型品。

模貝構成

模貝的構造盡管因為塑料種類和特性、塑料產品的樣子和構造及其注塑機的種類等不一樣而很有可能千姿百態,可是基礎構造是一致的。模貝關鍵由澆筑系統軟件、控溫系統軟件、成形零件和構造零件構成。在其中澆筑系統軟件和成形零件是與塑料直接接觸一部分,并隨塑料和產品而轉變,是模具中最繁雜,轉變較大 ,規定生產加工光滑度和精密度最大的一部分。

注塑模具由后模和定模兩一部分構成,后模安裝在注入成形機的挪動模板上,定模安裝在注入成形機的固定模板上。在注入成形時動模與定模合閉組成澆筑系統軟件和型腔,出模時動模和定模分離出來便于取下塑料產品。為了更好地降低繁雜的沖壓模具和生產制造勞動量,注塑模大多數選用了規范模胚。

單分型面注塑模出模時,后模和定模分離,進而取下塑料件,稱單分型面模貝,又被稱為雙平板式模。它是注塑模具中非常簡單最基礎的一種方式,它依據必須能夠 設計方案成單型腔注塑模,還可以設計方案成多型腔注塑模,是運用最普遍的一種注塑模。

雙分型面注塑模雙分型面注塑模有兩個分型面,與單分型面注塑模具相較為,雙分型面注塑模具在定模一部分提升了一塊能夠 部分挪動的正中間板(又叫主題活動進膠口板,其上設立進膠口、過流道及定模所必須的其他零件和構件),因此 也叫三平板式(動模板,正中間板,定模板)注塑模具,它常見于點進膠口入料的單型腔或多型腔的注塑模具,出模時,正中間板在定模的定位銷上與定模板作定間距分離出來,便于在這里2個模板中間取下澆筑系統軟件凝料。雙分型面注塑模構造繁瑣,制造成本較高,零部件加工艱難,一般不用以大中型或巨型塑料產品的成形。

含有側面分型與抽芯組織的注塑模當塑料件有側孔或側凹時,需選用可側面挪動的型芯或導軌滑塊成形。注塑工藝后,后模最先向下移動一段距離,隨后固定不動于定模板上的彎銷的斜坡段驅使導軌滑塊向外挪動,此外出模組織的擺桿促進推件板使塑料件自型芯上脫掉。

含有主題活動成形零部件的注塑模因為塑料件的一些獨特構造,規定注塑模設定可主題活動的成形零部件,如主題活動模座、主題活動型腔、主題活動鑲件、主題活動外螺紋型芯或型環等,在出模時可與塑料件一起移除模外,隨后與塑料件分離出來。

全自動卸外螺紋注塑模對含有外螺紋的塑料件,當規定全自動出模時,可在模貝上設定可以旋轉的外螺紋型芯或型環,運用出模姿勢或塑料機的轉動組織,或設定專業的傳動系統,推動外螺紋型芯或外螺紋型環旋轉,進而滑脫塑料件。

無過流道注塑模無過流道注塑模就是指選用熱對流道開展隔熱加溫的方式 ,維持從塑料機噴頭一型腔中間的塑料呈熔融狀態,使出模取下塑料件時無澆筑系統軟件凝料。前面一種稱絕熱流道系統注塑模,后面一種稱熱流道系統注塑模。

斜角式注塑模斜角式注塑模具僅適用角式塑料機,與別的注塑模迥然不同的是此類模貝在成形時入料的方位與開閉模方位豎直。他的流行道設立在動、定模分型面的兩邊,且它的截面一般 是不會改變的,這與別的塑料機用的模貝有差別的,流行道的頂端,為了更好地避免塑料機噴頭與流行道進口端磨壞和形變,可設定可拆換的過流道鑲塊。

出模組織在定模上的注塑模在大部分注塑模中,其出模設備均是安裝在后模一側,那樣有益于塑料機開閉模系統軟件中頂出設備的工作中。在具體生產制造中,因為一些塑料件受樣子的限定,將塑料件留到定模一側對成形更強一些,這了使塑料件從模貝中滑脫,就務必在定模一側設定出模組織。

注塑模具由后模和定模兩一部分構成,后模安裝在注入成形機的挪動模板上,定模安裝在注入成形機的固定模板上。在注入成形時動模與定模合閉組成澆筑系統軟件和型腔,出模時動模和定模分離出來便于取下塑料產品。為了更好地降低繁雜的沖壓模具和生產制造勞動量,注塑模大多數選用了規范模胚。

澆筑系統軟件

澆筑系統軟件就是指塑料從射嘴進到型腔前的過流道一部分,包含流行道、冷料穴、分離道和進膠口等。

澆筑系統軟件又被稱為流道系統軟件,它是將塑料溶體由注塑機噴頭引到型腔的一組入料安全通道,一般 由流行道、分離道、進膠口和冷料穴構成。它立即關聯到塑料產品的成形品質和生產率。

流行道

它是模貝中聯接塑料機射嘴至分離道或型腔的一段安全通道。流行道頂端呈凹型便于與噴頭對接。流行道進口直徑應略大噴頭直徑(0.8毫米)以防止溢料,并避免二者因對接禁止而產生的封控。進口直徑依據產品尺寸而定,一般為4-8毫米。流行道直徑需向內擴張呈3°到5°的視角,便于流道贅物的出模。

冷料穴

它是建在流行道尾端的一個空穴,用于捕集射嘴端部2次注入中間所造成的冷料,進而避免分離道或進膠口的阻塞。假如冷料一旦滲入型腔,則所制產品中就非常容易造成熱應力。冷料穴的直徑8-11mm,深層為6毫米。為了更好地便于出模,其底端常由出模桿擔負。出模桿的頂端宜設計方案成坎坷鉤形或設凹陷管溝,便于出模時要成功拉出流行道贅物。4 面導軌滑塊 后模縮芯,盡心竭力的模貝大作

分離道

它是多槽模中聯接流行道和每個型腔的安全通道。為使耐磨材料以等速率填滿各型腔,分離道在模具上的排序應成對稱性和等間距遍布。分離道橫截面的樣子和規格對塑料溶體的流動性、產品出模和模具加工的難度系數都是有危害。

假如按相同料量的流動性而言,則以環形橫截面的過流道摩擦阻力最少。但因圓柱型過流道的比表面積小,對分離道贅物的制冷不好,并且這類分離道務必設立在兩截模上,既費時又不容易指向。

因而,常常選用的是梯狀或半圓型橫截面的分離道,且設立在含有出模桿的一半模貝上。流道表層務必打磨拋光以降低流動性摩擦阻力出示迅速的充模速率。過流道的規格決策于塑料種類,產品的規格和薄厚。對大部分熱固性塑料而言,分離道橫截面總寬均不超過8米,超大的達到10-12m,特小的2-3M。在滿足要求的前提條件下應盡可能減少截面,以提升分離道贅物和增加制冷時間。

進膠口

它是接入流行道(或分離道)與型腔的安全通道。安全通道的截面能夠 與流行道(或分離道)相同,但一般 全是變小的。因此 它是全部流道系統軟件中截面最少的一部分。進膠口的樣子和規格對產品品質危害非常大。

進膠口的功效是:

A、操縱料流速率:

B、在注入中可因存于這些的耐磨材料早凝而避免逆流:

C、使根據的耐磨材料遭受極強的裁切而上升溫度,進而減少表觀粘度以提升流通性:

D、便于產品與過流道系統軟件分離出來。進膠口樣子、規格和部位的設計方案在于塑料的特性、產品的尺寸和構造。一般進膠口的橫截面樣子為矩形框或環形,截面宜小而長短宜短,這 不但根據所述功效,還由于小進膠口增大較非常容易,而大進膠口變小則很艱難。進膠口部位一般應取在產品更厚而又不危害外型的地區。

進膠口規格的設計方案應充分考慮塑料溶體的特性。型腔它是模貝中成形塑料產品的室內空間。作為組成型腔的部件通稱為成形零件。

每個成形零件經常出現專用型名字。組成產品外觀設計的成形零件稱之為型腔(又被稱為陽模),組成產品內部樣子(如孔、槽等)的稱之為型芯或模座(又被稱為陽模)。設計方案成形零件時最先要依據塑料的特性、產品的幾何圖形樣子、標準公差和應用規定來明確型腔的整體構造。

次之是依據明確的構造挑選分型面、進膠口和排出氣孔的部位及其出模方法。

最終則按操縱品規格開展各零件的設計方案及明確各零件中間的組成方法。塑料溶體進到型腔時具備很高的工作壓力,故成形零件要開展有效地選料及抗壓強度和彎曲剛度的校對。

為確保塑料產品表層的光滑美觀大方和非常容易出模,凡與塑料觸碰的表層,其表面粗糙度Ra>0.32um,并且要抗腐蝕。成形零件一般都根據熱處理工藝來提高硬度,并采用抗腐蝕的不銹鋼板材生產制造。

控溫系統軟件

為了更好地考慮注入加工工藝對模貝溫度的規定,必須有控溫對系統模貝的溫度開展調整。針對熱固性塑料用注塑模,主要是設計方案制冷系統使模貝制冷。模貝制冷的常見方法是在模貝內設立冷卻循環水安全通道,運用循環系統流動性的冷卻循環水帶去模貝的發熱量;模貝的加溫除可運用冷卻循環水安全通道開水或蒸氣外,還可在模貝內部和周邊安裝電加熱器元器件。

成形零件

就是指組成產品樣子的各種各樣零件,包含后模、定模和型腔、型芯、成形桿及其排氣管等。成形構件由型芯和型腔構成。型芯產生產品的內表層,型腔產生產品的外表層樣子。鎖模后型芯和型腔便組成了模貝的型腔。按加工工藝和生產制造規定,有時候型芯和型腔由多個拼塊組成,有時候制成總體,僅在易毀壞、難生產加工的位置選用鑲件。

排氣管

它是在模貝中設立的一種槽形排氣口,用于排出來原來的及耐磨材料帶到的汽體。耐磨材料引入型腔時,原存于型腔內的氣體及其由溶體帶到的汽體務必在料流的終點根據排氣管向模外排出來,不然可能使產品含有出氣孔、接欠佳、充模不滿意,乃至囤積氣體因受縮小造成高溫而將產品燙傷。

一般狀況下,排出氣孔既可建在型腔內耐磨材料流動性的終點,也可建在模具的分型表面。后面一種是在型腔一側設立深0.03-0.2毫米,寬1.5-6毫米的淺槽。注入中,排出氣孔不容易有很多耐磨材料外滲,由于耐磨材料會在該點制冷干固將安全通道堵住。排氣管的設立部位切忌沖著實際操作工作人員,防止耐磨材料出現意外噴出來致傷。除此之外,也可以運用頂出桿與頂出孔的相互配合空隙,頂塊和脫模板與型芯的相互配合空隙等來排氣管。88條沖壓模具常見基礎知識....學而不思則罔

構造零件

它就是指組成模具設計的各種各樣零件,包含:導向性、出模、抽芯及其分型的各種各樣零件。如前后左右直發夾板、前后左右扣模板、耐壓板、耐壓柱、導向性柱、脫模板、出模桿及往返桿等。

1.導向性構件

為了更好地保證后模和定模在鎖模時要精確對中,在模貝中務必設定導向性構件。在注塑模中一般 選用四組定位銷與導柱來構成導向性構件,有時候還需在后模和定模上各自設定相互之間符合的內、外球面來輔助精準定位。

2.發布組織

在出模全過程中,必須有發布組織將塑料產品以及在過流道內的凝料發布或拖出。發布固定不動板和推板用于夾緊擺桿。在擺桿中一般還固定不動有校準桿,校準桿在動、定模鎖模時使推板校準。

3.側抽芯組織

一些含有側凹或側孔地塑料產品,在被發布之前務必先開展側面分型,抽出來側面型芯后才能成功出模,這時必須在模貝中設定側抽芯組織。

注塑模具普遍缺點以及調節方式

來源于:模貝人雜志期刊