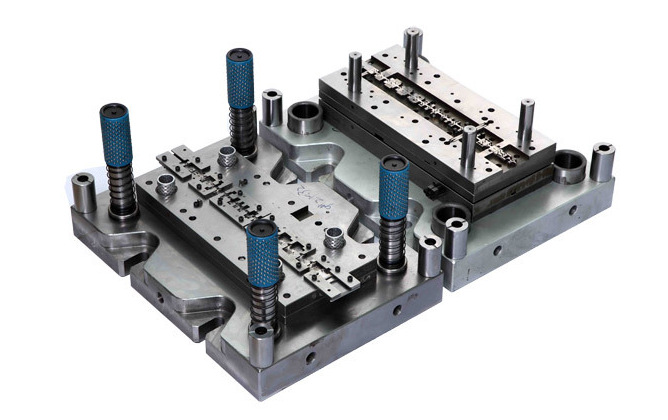

精密注射成型時,這些模具設計要點你都明白嗎?

已有人閱讀此文 - -注射成型是最重要的塑膠成型方式之一,如何提高注射成型技術實力,生產制造出高精密的塑膠制品,造就增加值高的商品,模具的設計方案是關鍵步驟。

在注射成型設計方案中,除開應考慮到一般模具設計方案事宜外,也要非常考慮到以下事宜:

為了更好地獲得所要尺寸公差的產品,要考慮到適度的模具尺寸公差

要考慮到避免造成成型縮水率波動

要考慮到避免造成成型形變

要考慮到避免造成出模形變

要使模具制做偏差最少

要考慮到避免模具精密度波動

一、適度的模具規格和尺寸公差

產品規格精密度與模具規格精密度的關聯

繪制產品圖,考慮到模具設計方案、模具制做和成型全過程。最先可從產品cad圖規格求模具cad圖規格。按此模具繪畫規格制做模具,獲得模具的具體規格。用此模具可獲得成型的產品,獲得產品具體規格。問題是此具體規格怎樣在cad圖所要尺寸公差內。

適度的縮水率

如上所述,即便再用同一色漿的同一環氧樹脂中,縮水率也因成型標準不一樣而異。在高精密成型中,縮水率轉變水平要小,預估縮水率和具體收攏半要盡量無差別。主要是選用梳理過去的相近產品的具體縮水率來確定縮水率,也有效試驗模求具體縮水率,再經調整 、制作生產制造模的情況。

但徹底適當確定縮水率基本上是不太可能的,難以避免地要在試成型后調整 模具。調整 結果,凹部下擴大規格,凸部下變小規格。因而,對凹部規格,將縮水率建在小值,針對凸部規格將縮水率建在大值。傳動齒輪直徑規格增大時不可以齒合,變鐘頭僅齒隙增大,因此要將縮水率建在小值。

二、避免造成成型縮水率波動

高精密注射成型,務必以的確可按所需規格制做模具為前提條件。殊不知,即便模具規格一定,產品具體規格也因具體收攏不一樣而異。

因此在高精密注射成型中,縮水率的操縱是十分關鍵的.模具設計方案的適合是否操縱縮水率,還因環氧樹脂批號不一樣而異,若更改色漿,縮水率也造成差別。因成型機不一樣,成型標準的設置、重現性及其各成型周期時間的姿勢有波動,對具體縮水率造成波動等,因此收攏的操縱是艱難的。

危害縮水率的關鍵要素

模具規格可由產品規格再加縮水率求取,因此在模具設計方案時,必須考慮到縮水率的關鍵要素。這種危害因環氧樹脂和成型標準等新項目的轉變不一樣而異。

危害成型縮水率的關鍵要素有:

環氧樹脂工作壓力

環氧樹脂溫度

模具溫度

進膠口截面

注射時間

制冷時間

產品壁厚

提高原材料含盆

定項性

注射速率

1、環氧樹脂工作壓力

環氧樹脂工作壓力對縮水率危害非常大,環氧樹脂工作壓力若大,縮水率縮小,產品規格則大。即便在同一模芯內,環氧樹脂工作壓力也因產品樣子不一樣而異,因而造成縮水率差別。在兩腔模的場所,各模芯內環氧樹脂工作壓力非常容易造成差別,結果各模芯的縮水率都不同樣。

2、模具溫度

不論是非晶形環氧樹脂或者晶形環氧樹脂,模具溫度若高,縮水率則增大.高精密成型要將模具溫度保持在特殊溫度。在模具設計方案時,務必留意制冷控制回路設計方案。

3、進膠口截面

一般說來,更改進膠口截面時,縮水率也轉變.縮水率伴隨著進膠口規格增大而縮小,這與環氧樹脂的流通性相關。

4、產品壁薄厚

產品壁薄厚也危害成品率.針對非晶形環氧樹脂,因環氧樹脂對壁厚的縮水率危害趨向不一樣,壁厚大,縮水率也大,相反,縮水率縮小。而針對晶形環氧樹脂,務必防止壁厚轉變非常大。在兩腔模的情況,假如模壁內厚有差別,縮水率也將造成差別。

5、提高原材料成分

用玻瑞化學纖維提高環氧樹脂時,加玻璃纖維量愈多,縮水率則愈小,流動性方位的縮水率比橫著縮水率小,依據環氧樹脂其差很大,為了更好地避免歪曲飛漲縮,務必考慮到進膠口樣子飛僥口部位和進膠口數。

6、定項性

定項性雖然有很大差別,殊不知對全部環氧樹脂都存有定項性。晶形環氧樹脂的定項性非常大,因為厚度和成型標準而有差別。

除此之外,也有造成成型后收攏。危害成型后收攏的關鍵要素有:

內部地應力緩解

結晶體

溫度

環境濕度

可采用的對策有:

流道,進膠口均衡

縮水率因環氧樹脂工作壓力轉變。在單腔模多一點進膠口及其兩腔模的情況,要一樣開展充模,就需要開展進膠口均衡。環氧樹脂流動性與在流道中的流動性摩擦阻力相關,因此在取進膠口均衡前最好是取過流道均衡。

模芯排序

為了更好地使成型標準的設置非常容易,因此必須留意模芯排序。因為熔化環氧樹脂將亞熱帶入模具,在一般模芯排序的狀況下,模具溫度遍布呈以進膠口為管理中心的內切圓狀。因此在挑選兩腔模的模芯排序時,不僅易取過流道均衡,又要取以進膠口為管理中心的同舟回狀排序。

三、避免造成成型形變

成型形變造成的緣故是不在勻稱的收攏下有熱應力,因此必須避免不勻稱地收攏。在傳動齒輪管理中心有孔的環形產品的情況,務必在管理中心設進膠口.殊不知在環氧樹脂的流動性方位與豎直方位縮水率有很大差別時,卻有造成橢圓形的缺陷,在必須更高精密的同心度時,必須設成3點或六點進膠口。

但必須充足留意各進膠口的均衡。在應用側進膠口時,3點進膠口將使圓柱狀產品內徑擴大,在表面和內孔不允許進膠口印痕的情況少應用里側多一點勻分進膠口,能夠獲得優良結果。

四、避免出模造成形變

高精密產品一般較小,產品壁厚較薄,有的也有很多薄筋。棋具設計方案務必考慮到使產品不形變,并且可適度脫棋。針對縮水率較小的環氧樹脂,當成型工作壓力高的情況,必須留意產品易留到模芯。.用縮水率小的環氧樹脂成型傳動齒輪時,傳動齒輪一部分模芯最好是設計方案在壓射一側的模版上。

再用頂銷時,濡要留意無形變的頂銷數和頂壓部位。帶孔傳動齒輪必須芯銷,這時候為了更好地有利于在壓射時平行面壓射,而必須設定頂出側模版上。

針對角狀產品,能夠應用沖孔機模版壓射,用這類模版壓射能夠避免造成形變。一般高精密產品拔模傾斜度較小。為了更好地減少出模力,必須鏡面玻璃生產加工,碾磨方位必為拔模方位。要按拔模方位設非常容易碾磨的分層型芯。

五、避免模具精密度的偏差

保證拖動件各周期時間的精準定位,必須避免模具精密度的波動。為了更好地保持拖動件的精密度,拖動件都應悴火碾磨.側芯拖動一部分的相互配合需有精準定位退拔一部分。

來源于:微注塑加工