【干貨】射出成形中各階段的操作條件設定重點

已有人閱讀此文 - -固體塑料的塑化階段

一、料缸溫度及噴嘴溫度

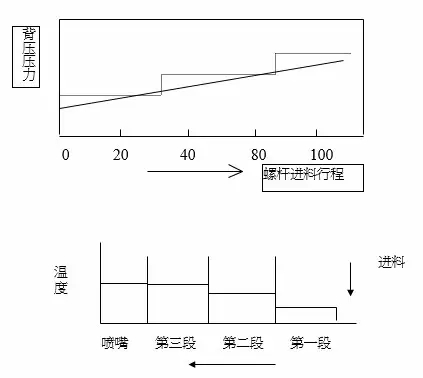

(1)由第一段(入料處)到第三段(噴嘴前)逐漸升溫,每段溫度設定值約相差5~10℃,逐步將塑料加熱到適當的加工溫度,各種塑料有其不同的加工溫度。

(2)對低黏度的塑料,為避免在機座后退時造成漏料,通常可將噴嘴溫度設定成第三段溫度或略低一些(約5℃),但太低將會造成冷料,在射出時易生流痕。對高黏度的塑料,其設定值可高于第三段溫度約5~10℃,射出時可用于將流道系統加熱。

(3)熔膠因螺桿旋轉而摩擦生熱,常導致在第三段熔膠溫度高于加熱器的設定值,一般甚至可高出15~30℃,因此應避免溫度設定太高產生熱劣解。

二、螺桿背壓

螺桿背壓一般約3~10kg/cm2,背壓設定的目的主要是抵住螺桿,當進料時塑料輸送到螺桿前端,產生熔膠壓力而使螺桿緩慢后退。

若螺桿背壓大,則塑料自入料口被輸送到螺桿前端,所經歷的時間較長,因此塑化程度較完全,氣體較不易進入,但在螺桿前端產生的熔膠壓力也較大,容易在機座后退時造成漏料。反之!若螺桿背壓小,則塑料自入料口被輸送到螺桿前端,所經歷的時間較短,因此塑化程度較不完全,且氣體較易進入。

固體塑料的塑化階段由于螺桿在進料過程中因熔膠室的增壓而后退,因此后面進入的塑料所歷經的螺桿長度將變短,對塑料的熔化能力將會發生不足的現象,若因此使未完全熔化的膠粒進入熔膠室而成懸浮狀,將嚴重影響產品質量,因此隨著進料行程的進行,螺桿的后退速度應漸緩,且必須使后進的膠料能在螺溝內有足夠的時間熔化。為達此目地,螺桿背壓應隨著進料行程的進行而漸增,而螺桿轉速應漸減。

三、螺桿轉速

螺桿轉速rpm快,則吃料量多,剪切熱也較高,但若太快也可 能造成塑料分子的剪斷

參有玻纖的塑料,若螺桿轉速太快,會將玻纖剪斷,造成物性降低

隨著進料行程的進行,為使后進的膠料能在螺溝內有足夠的時間熔化,螺桿轉速應漸減。

模穴充填階段

一、進料行程

進料時,螺桿旋轉,同時后退,當螺桿退到進料行程的設定點時,即停止進料

進料位置應包括殘留量以及充填、保壓階段螺桿的前進量。

進料行程的設定若約為最大射出量(型錄值)的60~70%,是最適當的射出機選擇

進料行程若設定過多,則處于第三段高溫的熔膠量將甚多,且并須經歷許多成形周期后才得以射出,有可能因此產生變色或熱劣解

進料行程若設定過少,則每次射出后沒有足夠的殘留量,因此在保壓階段的后期將造成壓力傳遞的不穩

二、充填速度

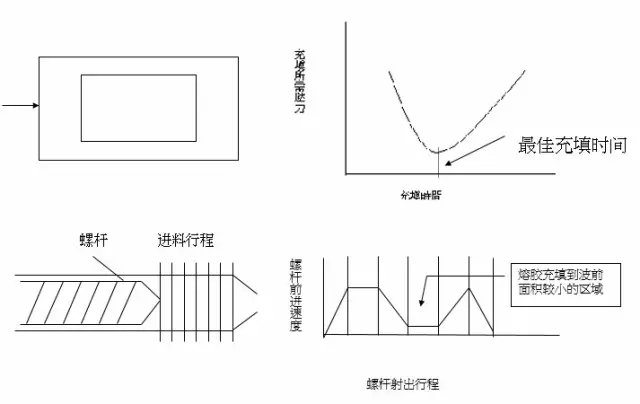

(1)充填過程中,速度快,則模穴充填滿所需要的射壓高,速度慢,則會因凝固層的產生而使得模穴充填滿所需要的射壓也高,因此在某一個適當的充填速度下,模穴充填滿所需要的射壓會最小,此時的充填速度是最洽當的。而所相對的充填時間稱為”最佳充填時間”。

(2)充填過程中,熔膠在模具表面形成凝固層,決定了成品的表面性質。若波前速度太快,則分子拉伸嚴重且凝固層太薄,甚致因而產生滑動現象造成成品表面有亮痕。

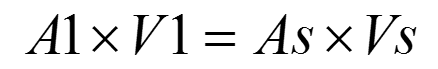

若波前速度太慢,凝固層將增厚且增加后面進入的塑料的流動阻力,因此易在表面形成波浪痕。因此在將螺桿前進速度作適當的多段控制,使熔膠波前在充填模穴的過程中能維持穩定且一致的速度將是確保成品表面質量的關鍵。例如圖 的產品,由于波前面積(A1)隨充填過程不斷在變化,為使其有穩定且一致的速度(V1),則螺桿前進的速度(Vs)也必須相對變化,其關系如下:

As(螺桿斷面積)是固定值,而V1在設計上也希望能維持固定,因此波前面積(A1)與螺桿前進的速度(Vs)即成正比關系。

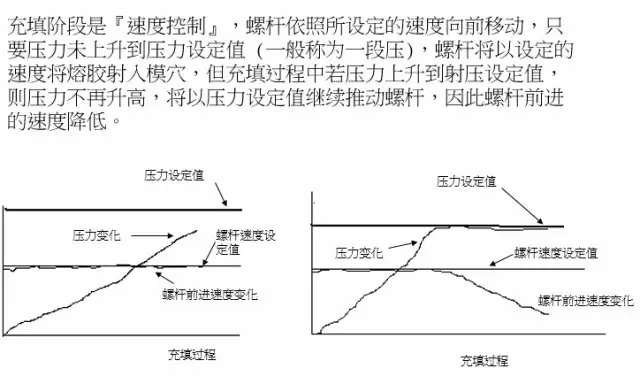

三、充填時間

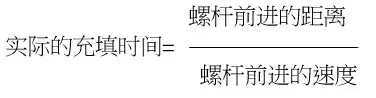

1.射出過程中實際的充填時間(螺桿在速度控制模式下的時間),未必是機器上所設定的充填時間(t1),實際的充填時間(t2)是

此處所指的『螺桿前進的距離』是指螺桿由最初位置到充填/保壓轉換點之間的距離。

2.當t1>t2表示螺桿在t2即已到達充填/保壓轉換點,故在此即切換成保壓階段的壓力控制。

但若螺桿在t1時間尚未到達充填/保壓轉換點(即t1<t2),則也會因所設定的充填時間已用盡,即在此位置切換成保壓階段的壓力控制,這就是所謂的提前切換。當t1=t2表示螺桿在t1時間到達充填/保壓轉換點,也正好在此位置切換成保壓階段的壓力控制。