六大優(yōu)勢讓尼龍資料成為油底殼新趨向

已有人閱讀此文 - -伴隨著技術性的發(fā)展趨勢,尤其是塑料技術性層面獲得迅速的發(fā)展趨勢,塑料材料與金屬材料材料對比,其抗腐蝕高些,抗壓強度高,相對密度低及優(yōu)質的隔熱保溫和隔音降噪實際效果,優(yōu)良的生產(chǎn)加工成形性,而且成本費還較為低。因而,塑料技術性在油底殼中的運用早已變成發(fā)展方向的一種發(fā)展趨勢。

1.汽車柴油發(fā)動機油底殼材料和相對的加工工藝的發(fā)展史:

伴隨著汽車汽車輕量化的發(fā)展趨向,愈來愈多的汽車零部件都逐漸以塑代鋼,進而緩解汽車的凈重。做為油底殼做為汽車零部件的一個關鍵一部分,從鋁合金壓鑄件一步一步發(fā)展趨勢到用提高尼龍材料注塑產(chǎn)品,如PA66 GF35、PA6 GF35等已變成汽車柴油發(fā)動機油底殼汽車輕量化的新式材料之一。

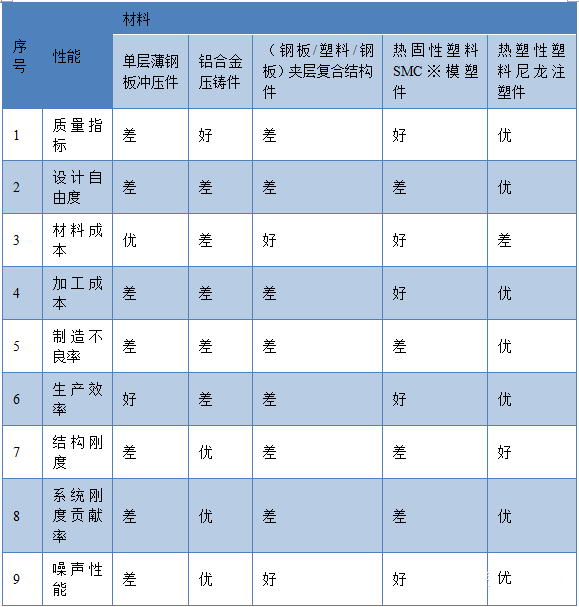

2.尼龍材料與傳統(tǒng)式油底殼材料特性比照

單面冷軋鋼板五金沖壓件、壓鑄鋁合金件、(厚鋼板/塑料/厚鋼板)隔層復合型零部件、熱固性塑料塑料(SMC)橡塑制品件、熱固性塑料(尼龍)注塑產(chǎn)品。

五種油底殼材料的特性比照

注:SMC=SheetMoulded Compound 邊料橡塑制品復合型材料

3.尼龍材料用以油底殼的六大優(yōu)點

(1)突顯的汽車輕量化優(yōu)點

對同一汽車柴油發(fā)動機機殼來講,在抗壓強度、彎曲剛度相仿的標準下,尼龍塑料注塑產(chǎn)品比單面厚鋼板材料五金沖壓件緩解了50%;比鋁合金鑄造件緩解了30%~40%。因而,尼龍塑料運用于油底殼在汽車汽車輕量化上應用前景十分寬闊。

(2)設計方案可玩性高

尼龍材料的成形工藝性能優(yōu)良,促使部件壁厚轉變、部分筋板設計方案、脫模構造、多種法蘭盤、與別的部件集變成一體化的概率大大的提高。如:選用高流通性和高韌性丙烯酸樹脂設計方案生產(chǎn)制造油底殼,在其構造上,已集成化了主油道、吸輸油管、機濾油器、獨立的預留油孔和插座防水盒板等,不僅維持了全部部件外部輪廓規(guī)格不會改變(與鋁合金型材材料鑄造件同樣),并且全部油底殼部件的儲油罐容量擴張了30%。因為汽車機油容積的提升,汽車柴油發(fā)動機的汽車機油拆換周期時間和維護保養(yǎng)間距能延長50%。

(3)顯著的生產(chǎn)成本優(yōu)點

作用優(yōu)良的尼龍材料的油底殼部件,不僅能提升生產(chǎn)率,另外也可以減少產(chǎn)品成本。僅尼龍塑料塑料模具一項,能夠節(jié)約的花費就已非常可觀。尼龍塑料塑料模具的使用期限是鋁合金鑄造模貝使用期限的10倍,且超出冷軋鋼板冷五金模具的使用期限。

除開使用壽命,傳統(tǒng)式冷軋鋼板沖壓模具和鋁合金鑄造件,這種特殊作用是由各獨立或單獨的零部件進行,而尼龍材料的油底殼結構類型能集成化好幾個有關部件。因而,尼龍油底殼制品大大減少了模貝的總數(shù),生產(chǎn)制造產(chǎn)品成本和安裝花費,也相對的降低。很多統(tǒng)計數(shù)據(jù)說明,尼龍材料油底殼的產(chǎn)品成本要比壓鑄鋁合金材料油底殼低30%~40%.

圖:汽車油底殼

(4)不合格率低

尼龍材料油底殼能與別的有關部件集變成統(tǒng)一的總體,能夠省掉與傳統(tǒng)式材料與有關部件聯(lián)接,擰緊用地腳螺栓等流程,而且注塑加工生產(chǎn)制造加工工藝比冷軋鋼板冷沖模加工工藝合鋁合金鑄造加工工藝對比產(chǎn)品合格率提升,進而全部系統(tǒng)軟件的品質提升,耗品量少。

(5)強避震、減噪工作能力

根據(jù)實驗說明,安裝尼龍材料油底殼的柴油發(fā)動機工作中總體噪聲小于95dB(聲貝)。這一噪聲水準在載客汽車柴油發(fā)動機行業(yè)處在全球優(yōu)秀水準。

(6)強力工作中可信性、應用使用性能及超低溫下工作中適應力

以中廣核集團俊爾生產(chǎn)制造的油底殼專用型料制取的油底殼為例子。依照汽車最少十年的使用期限(或總計行車一百萬km)的規(guī)范,丙烯酸樹脂油底殼實驗試品在引入120℃高溫汽車機油的標準下,根據(jù)了耐久度實驗(實驗中汽車機油的最高溫度曾做到150℃),而且-40℃的超低溫嚴寒自然環(huán)境的實驗也沒什么難題。

從所述看來,尼龍材料運用于汽車柴油發(fā)動機油底殼部件各類性能參數(shù)已做到乃至(一部分)超出了設計方案的規(guī)定,資金投入具體應用是可以信賴的。選用這類尼龍材料合乎汽車汽車汽車輕量化發(fā)展趨勢的發(fā)展趨勢,而且材料可回收再利用,合乎再造運用及環(huán)境保護的發(fā)展趨向。

來源于:艾邦高分子材料