漲知識:塑料成型辦法大全

已有人閱讀此文 - -?一樣的塑料原材料,會依據其不一樣的生產加工方式而各有不同,塑料的成型方式許多,常見的有注塑加工、擠壓成型、吹塑、聚氨酯發泡澎漲等,下列將為您例舉13種塑料成型方式,詳細描述其原理。

一、擠壓成型

簡述

擠壓成型是依靠擠出機螺桿或柱塞泵的擠壓成型功效,使遇熱熔融的高聚物原材料在工作壓力促進下,強行通過模口而變成具備穩定橫截面的持續鋁型材的一種成型方式。

運用

管件、棒料、拉絲、板才、塑料薄膜、電纜電線絕緣層以及它pvc異型材的成型。

特性

生產制造高效率,生產制造簡單,能夠持續化生產制造等特性,它在塑料成型生產加工中占據很重要的影響力。?

二、注射成型

簡述

注射成型(注塑加工)是使熱固性或熱固性塑料模塑料先在加溫料筒中勻稱熔融,然后由柱塞泵或挪動擠出機螺桿選邊到合閉模具的模芯中成型的一種方式。

將顆粒狀或粉末狀塑料經塑料機的料倉加到加溫的料筒內,塑料遇熱熔化,在塑料機的擠出機螺桿或活塞桿的工作壓力促進下,經噴頭進到模具凹模,塑料填滿凹模,經制冷硬底化定形,出模后而獲得具備一定樣子的塑料件。注射成型基本上適用全部的熱固性塑料。

其成型方式可分成下列六類:

(1) 排氣管式注射成型:排氣管式注射成型運用的排氣管式注射機,在料筒中間設立排氣管,亦與超濾裝置相互連接,當塑料熔融時,機械泵可將塑料融新有的水蒸氣、單個、揮發物化學物質及氣體經排氣管吸走。原材料無須預干躁,進而提升生產率,提升產品品質。尤其適用聚碳酸、滌綸、有機玻璃板、甲基纖維素等易吸潮的原材料成型。

(2) 流動性注射成型:流動性注射成型能用一般挪動螺桿式壓縮機注射機。即塑料經持續熔融并擠進有一定溫度的模具凹模內,塑料填滿凹模后,擠出機螺桿終止旋轉,借擠出機螺桿的扭力使模內原材料在工作壓力下維持適度時間,隨后制冷定形。熔融的物品并不是存儲在料筒內,只是持續擠進模具中,因而它是擠壓和注射緊密結合的一種方式。

(3)共注射成型:共注射成型是選用具備2個或2個之上注射模塊的注射機,將不一樣種類或不一樣顏色的塑料,另外或依次引入模具內的方式。用這類方式能生產制造多種多樣顏色和(或)多種多樣塑料的復合型產品,有象征性的共注射成型是兩色注射和混色注射。

(4)無過流道注射成型:模具中不設定分離道,而由注射機的拓寬式噴頭立即將熔化料分注到每個模芯中的成型方式。在注射全過程中,過流道內的塑料維持熔化流動性情況,在出模時不與產品一同滑脫,因而制品沒有流道殘余物。

(5)反映注射成型:反映注射成型的基本原理是將反映原料經計量檢定設備計量檢定后泵注混和頭,在混和頭中撞擊混和,隨后髙速注射到密閉式的模具中,迅速干固,出模,取下產品。它適合生產加工聚氨酯材料、環氧樹脂膠、不飽和脂肪醇酸樹脂、有機硅樹脂、丙烯酸樹脂等一些熱固性塑料塑料和聚氨酯彈性體。

(6)熱固性塑料塑料的注射成型:顆粒狀或塊狀熱固性塑料塑料,在嚴控溫度的料筒內,根據擠出機螺桿的功效,熔融成粘塑情況,在較高的注射工作壓力下,原材料進到一定溫度范圍的模具內化學交聯干固。

(注射成型流程表)

三、吹塑成型

簡述

吹塑是用以生產制造空心產品的必備方式,從加工工藝視角來講,關鍵有二種:

持續阻燃塑料吹塑成型:在連續工藝全過程中,一個固定不動的阻燃塑料機將熔化的高聚物熔融,根據發動機阻燃塑料制取持續的型坯。針對大中型吹塑件的成型還必須應用放料缸以避免型坯的垂伸。

間歇性吹塑成型:在間歇性吹塑成型加工工藝中,要在料筒中開展放料,隨后一次注料。因為其生產制造速率迅速,間歇性吹塑成型可用以玻璃奶瓶的生產制造等。

從成型特點來講,關鍵有下列五種方式:

擠壓吹塑成型、注射吹塑成型、擠壓拉申吹塑成型、注射拉申吹塑成型、雙層吹塑成型。

加工工藝

一步法――注―拉―吹瓶

注射型坯 → 型坯加溫 → 拉申 → 吹塑 → 出模

一步法――擠―拉―吹瓶

擠壓精軋管 → 精軋管定形 → 型坯挪到拉申吹塑模具 → 拉申吹塑 → 出模

?

(吹塑加工工藝演試圖)

閱讀推薦:匯總吹塑塑料薄膜十七大疑難問題及解決方案

四、聚氨酯發泡成型

簡述

聚氨酯發泡成型是使塑料造成微孔板構造的全過程。基本上全部的熱固性塑料和熱固性塑料都能做成泡沫塑料塑料,常見的環氧樹脂有聚乙烯、聚氨酯材料、聚乙烯、高壓聚乙烯、脲室內甲醛、酚醛樹脂等。

依照泡孔構造可將泡沫塑料塑料分成兩大類,假如絕大部分出氣孔是相互之間連接的稱之為打孔泡沫塑料塑料;假如絕大部分出氣孔是相互之間隔開的,則稱之為內肌泡沫塑料塑料。打孔或內肌的泡沫塑料構造由生產制造方式所決策。

運用

絕緣層材料、保溫材料、避震原材料、飄浮原材料(硬質的內肌)、過濾系統(打孔)、包裝制品、氣墊cc、室內裝潢原材料等。

閱讀推薦:用PP做發泡材料,從生產制造到運用,全了!

五、注塑成型

簡述

注塑成型是將加溫熔融的熱固性塑料根據2個之上相向而行轉動的輥子空隙,進而其成型為要求規格的持續塑膠板材的成型方式。

運用

注塑法人造皮革、塑料薄膜、塑料塑膠板材、塑料地板膠、地磚、塑料墻紙等。

加工工藝

環氧樹脂/改性劑→秘方→髙速預塑→塑煉(開煉/混煉)→密煉機塑煉出菲林→四輥壓延機注塑→引離→(制冷)服裝印花(軋花)等后處理工藝。

?

六、靜態數據澆筑成型

簡述

將已準備好的鑄造原材料(單個、預聚物、聚合物與單個水溶液、金屬催化劑等)引入到一定溫度的模具使得其干固(進行縮聚反應),進而獲得與模芯樣子類似的產品的成型方式稱之為靜態數據澆筑成型。

運用

??.有機玻璃板的制取;

??.不飽和聚酯(人工大理石);

??.丙烯酸樹脂,如堿催化反應的聚已內酰胺(鑄塑滌綸、單個鑄造滌綸、MC尼龍);

??.環氧樹脂膠。

七、抽濾澆筑成型

簡述

將塑料原材料鑄造入高速運轉的一定溫度的模具或器皿中,在向心力的功效下,使其勻稱鋪滿旋轉身材的模具或器皿內腔,再使其硬底化定形而獲得產品的一種成型方式。

運用

大中型管件、聯軸器、密封圈、動滑輪、電機轉子、傳動齒輪等。

八、滾塑產品(轉動成型)

簡述

將定量分析的漿狀或糊塑料倒進到一定溫度的模具中,將模具橫縱兩向轉動翻轉,塑料熔化,熔融,并借自身重量功效勻稱鋪滿模芯內腔,制冷干固出模即得產品。

運用

小玩具、足球、瓶、罐等產品。

九、流延破乳

簡述

將熱固性塑料與有機溶劑等配出一定濃度值的水溶液,隨后以一定速率流布在持續旋轉的板材上,加溫清除有機溶劑,(并進一步使其熔化熔融)而破乳的成型方式。物質的量濃度范疇為5~10%(在于膜厚)。

運用

三纖維素酯、丙烯酸乳液、氯醋預聚物。

十、搪塑成型

簡述

將聚乙烯膠體溶液塑料倒進一定溫度(170~180oC)的模具中,滯留一段時間(30-60s),貼近模內腔的一層遇熱膠凝,將未膠凝一部分倒出,再將附在模內腔上的一層加溫熔融,制冷出模即得產品的成型方式。

運用

小玩具、瓶等。

危害薄厚的關鍵要素

糊黏度;模溫;結構內等待時間等。

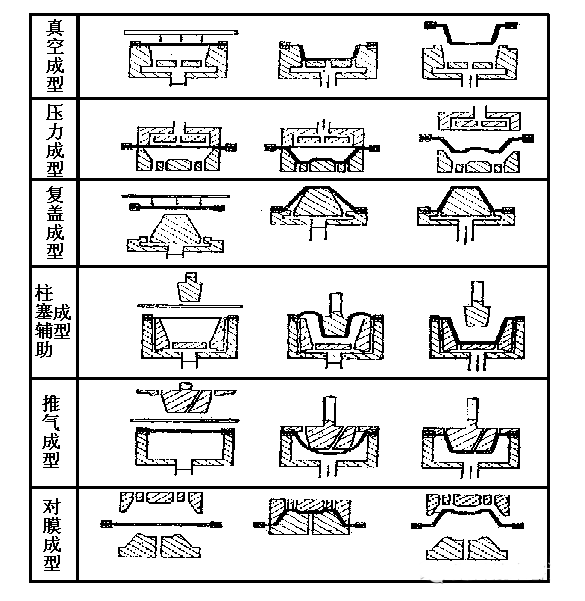

十一、熱成型

簡述

將截成一定規格和樣子的塑料塑膠板材夾在模具的架構上,讓其在Tg~Tf間加溫變軟,隨后憑著釋放的工作壓力使其緊靠模具型面,獲得與型面差不多的形樣,制冷定形和整修后即得產品的成型方式。

運用

儀表盤機殼、小玩具、雷達罩、飛機場罩、立體地圖、身體頭像圖片實體模型、塑料包裝制品、醫療器材、汽車零部件、建筑材料等。

能用原材料

PVC、PMMA、PE、ABS(常見)等。HDPE、PA、PC、PET(少用)等, 塑膠板材可由鑄造、注塑、擠壓等方式制取。

(六種熱成型加工工藝圖比照)

十二、注朔機成型

簡述

注朔機成型是縮小橡塑制品的通稱,又被稱為注朔機。塑料或硫化橡膠塑膠粒在合閉模芯內依靠加溫、充壓而成型為產品的塑料生產加工方式。一般是將粉末狀、顆粒狀、團顆粒狀、塊狀,乃至先做成和產品類似樣子的料坯,放到加溫的模具的凹模中,隨后閉模充壓,使其成型并干固或硫化橡膠,再經出模得產品,該法尤其適用熱固性塑料塑料的成型生產加工。缺陷是生產制造時間長,高效率低,產品規格精密度差。

縮小橡塑制品由預應力張拉、加熱和壓模三個全過程構成:

(1)預應力張拉――為改進產品品質和提升橡塑制品高效率等,將顆粒料或纖維模塑料事先碾成一定樣子的實際操作。

(2)加熱――為改進模塑料的生產加工特性和減少成型周期時間等,把模塑料在成型前先加溫的實際操作。

(3)壓模――在模具內添加所需量的塑料,閉模、排氣管,在橡塑制品溫度和工作壓力下維持一段時間,隨后出模清模的實際操作。

縮小橡塑制品用的關鍵機器設備是壓力機和模具。壓力機用得數最多的是自給自足式四柱液壓機,載貨量從幾十噸至幾百噸不一。有舒張壓式壓力機和上壓式壓力機。用以縮小橡塑制品的模具稱之為抑制模具,分成三類:溢料式模具、半溢料式模具、不溢料式模具.

加工工藝

原材料預備處理(預應力張拉、加熱)→ 把原材料添加投料腔 → 鎖模 → 排氣管 → 加溫干固 → 出模 → 清除模具 → 產品后處理工藝

十三、疊模成型

簡述

疊模成型(GIM)就是指在塑料填充到凹模適度的情況下(90%~99%)引入髙壓稀有氣體,汽體促進熔融塑料再次填充滿凹模,用汽體保壓來替代塑料保壓全過程的一種新起的注塑加工成型技術性。

加工工藝

鎖模 → 塑料填充 → 汽體引入 → 保壓、制冷 → 排氣管,出模

來源于:塑料技術服務