通常說的PC/ABS合金,究竟各自占多少?

已有人閱讀此文 - -有關PC/ABS配比,大家廣為人知的占比為70/30。那麼為什么是這一占比呢?它在什么情況全是最優化的挑選嗎?

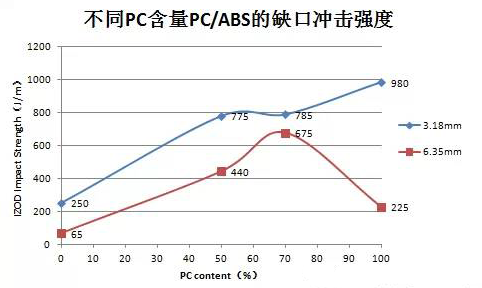

將ABS38(Rubber=38%)與適合SAN共混使膠含量為16%再與PC3.2(Mw=3.2w)以不一樣占比共混制取鋁合金,其空缺沖擊性能如圖所示1。

圖1

能夠見到,伴隨著PC含量的提高, PC/ABS的1/8”空缺沖擊是持續擴大的,而1/4”空缺沖擊則呈現先擴大后減少的發展趨勢,在PC/ABS為70/30時呈現最高值,換句話說這時PC/ABS對薄厚的敏感度較弱。

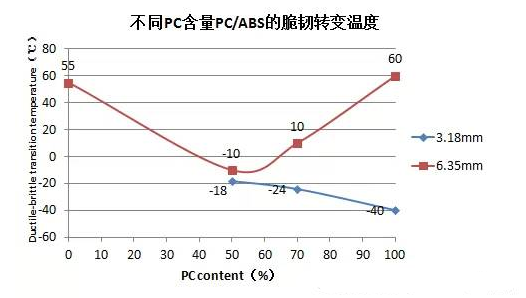

PC含量對PC/ABS脆韌變化溫度的危害也是哪些的呢?

圖2

圖2說明,PC/ABS的3.20mm樣條的脆韌變化溫度基礎隨PC含量的擴大而減少,而6.35mm樣條則呈現先減少后上升,在 PC/ABS為50/50時呈現最低限。由此可見,對有超低溫延展性規定的PC/ABS而言,70/30不一定是最好的選擇,并且薄厚不另外,其PC含量轉變方位也應不一樣。

由此可見,PC中引進ABS后,其3.20mm的常溫下IZOD沖擊降低,脆韌變化溫度提高;但6.35mm的IZOD沖擊抗壓強度提高,脆韌變化溫度降低。因而,常見配比70/30可覺得是綜合性考慮到了薄厚、溫度等要素對沖擊性能危害的挑選。

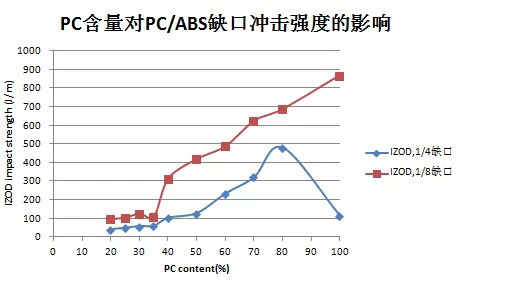

圖3

也是有科學研究覺得,當PC/ABS配比為80/20 時,沖擊抗壓強度出現最高值,當PC/ABS配比為70/30時,抗拉強度出現極大值;當ABS 含量為50%時,PC/ABS的流通性最好是。將銷售市場上常見的PC1100和 ABS8391混配后發覺,基礎合乎此規律性,如圖4所顯示。

圖4

因而,PC/ABS共混物沖擊抗壓強度的主要表現是與樣條薄厚、檢測溫度等有關的,且其趨勢分析不一定一致,針對不一樣的PC和 ABS,其最好配比很有可能各有不同。從科學研究及工作經驗看來,一般相對值出現在PC含量為60%-80%中間。

來源于:相溶化技術交流?佳易容術