軟PVC管材的生產(chǎn)工藝及制品缺陷處理方法

已有人閱讀此文 - -軟PVC管材的生產(chǎn)工藝流程分成:原材料前解決、預(yù)塑、制粒、擠壓管件4個一部分:

1、原材料前解決將常用的PVC環(huán)氧樹脂、增粘劑、增稠劑、潤滑液、填充料、色漿等開展篩粉、碾磨。

2、預(yù)塑將解決好的原材料用低效能捏合機開展長時間的預(yù)塑,促使各種各樣調(diào)料分散化勻稱,膨潤消化吸收實際效果優(yōu)良。

3、制粒可采用擠壓或注塑混煉膠二種方式將預(yù)塑料制粒。

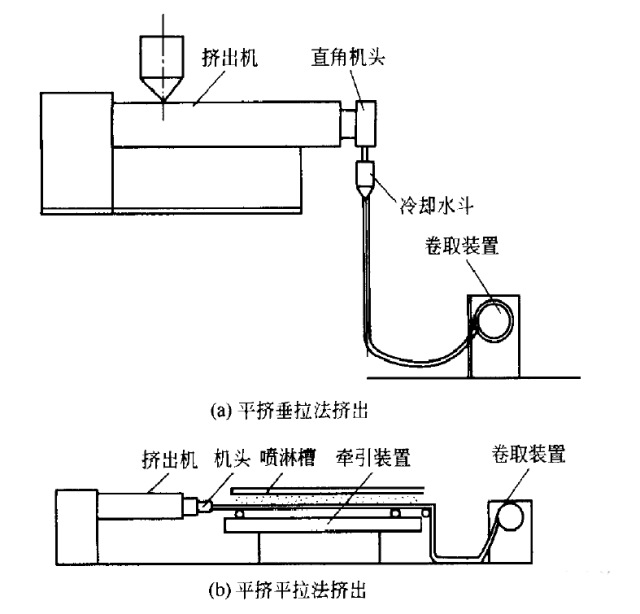

4、擠壓管件用擠塑機按其進料方法分成平擠垂拉法[見圖(a)]友誼擠平拉法[見圖(b)]開展擠壓管件。

軟PVC管材擠壓設(shè)備

軟PVC管材成形加工工藝中異常情況、造成的原因及解決措施:

一、表面暗淡無光

造成原因:熔融欠佳、機頭溫度太低

解決措施:提升外殼溫度、提升機頭溫度

二、塑料軟管表面有顆粒

造成原因:環(huán)氧樹脂篩粉不善或環(huán)氧樹脂自身魚眼鏡頭

解決措施:多用心篩粉環(huán)氧樹脂或拆換環(huán)氧樹脂

三、壁厚不圓

造成原因:擠壓溫度太高、制冷標(biāo)準(zhǔn)不適合

解決措施:減少生產(chǎn)加工溫度、調(diào)節(jié)水流量和制冷槽長短

四、表面有云花、斑片狀、不光滑面

造成原因:機頭溫度太高、模口粘料溶解、駕車時溫度太高

解決措施:減少機頭溫度、清除模口、調(diào)節(jié)駕車溫度,駕車前機頭先擦一層潤滑液

五、表管件出泡

造成原因:服務(wù)器溫度過高、半成品加工中帶有水份

解決措施:減少溫度、半成品加工風(fēng)干

六、壁厚夠味痕

造成原因:機頭內(nèi)有殘渣、模口、空心樓蓋出入口有傷疤

解決措施:清除機頭、將模口、空心樓蓋打磨拋光解決

七、有溶接痕

造成原因:空心樓蓋分離道構(gòu)造不科學(xué)、機頭溫度太低、機頭發(fā)動機壓縮比小,定形長短過短,溫度太高

解決措施:改善分離道構(gòu)造、提升機頭溫度、改善機頭設(shè)計方案主要參數(shù)

八、進料過軟、管道松馳

進料過軟、管道松馳

造成原因:溫度操縱太高

解決措施:減少溫度

九、管道大小不勻稱

造成原因:料筒和擠出機螺桿空隙大,出現(xiàn)擠壓單脈沖狀況、機頭發(fā)動機壓縮比很小、送料不勻稱、牽引帶速率異常

解決措施:服務(wù)器要維修、改善機頭設(shè)計方案、維修送料系統(tǒng)軟件、校準(zhǔn)牽引帶速率,調(diào)節(jié)牽引帶輥子

十、壁厚出現(xiàn)焦粒或溶解雙黃線

造成原因:機頭有盲區(qū),原材料部分溶解、服務(wù)器內(nèi)料部分溶解、服務(wù)器或機頭溫度過高、原材料可靠性差

解決措施:拆板清除或改善機頭設(shè)計方案、清除服務(wù)器、調(diào)節(jié)溫度、查驗電熱圈、改善秘方設(shè)計方案,提升原材料可靠性

十一、管道表面有黑點或殘渣

造成原因:機頭內(nèi)有溶解存料

解決措施:提升轉(zhuǎn)速比,用原材料帶出殘渣或溶解料,若失效則要清除料管

十二、管經(jīng)尺寸規(guī)格型號不符合

造成原因:管經(jīng)大:料管溫度太低,拉申比小、管經(jīng)小:料管溫度太高,拉申比大

解決措施:調(diào)節(jié)料管溫度,調(diào)節(jié)拉申比、調(diào)節(jié)料管溫度,調(diào)節(jié)拉申比

來源于:塑膠技術(shù)服務(wù)