如何降低車用聚丙烯樹脂的VOC?

已有人閱讀此文 - -現階段,汽車內飾件空氣指數變成了汽車廠家最關注的難題之一。為提升新能源客車內空氣指數操縱,環境保護部高新科技規范司2014年下達《乘用車內空氣質量評價指南》(修定GB//T26730-2011),改版手冊由強烈推薦等級升級為強制性等級,代表著將來全部的汽車企業將提高產品標準,自2017年1月1日起,全部新定形的市場銷售車子務必考慮規范規定,而針對先前早已定形的車子,則自2018年7月1日逐漸嚴格遵守。此次規范修定,原來八項監管化學物質不會改變,并修定了車里空氣指數環境污染限制值。

VOC全稱之為揮發物有機化學化合物,依據不一樣國家的定義,限制標準也各有不同。而大家上邊提及的國家標準中的八項化學物質便是一種針對VOC的敘述。

一直以來,聚丙稀(PP)以其輕質質優價廉、便于收購,具備出色的物理性能和生產加工特性等優勢而廣泛運用于汽車儀表盤、操縱盤、門邊框、坐椅構件、扶手箱和空調機組等內飾件中,約占整體車用塑膠的40%上下。但因為PP產品在較高溫度下可不一樣水平地釋放出來傷害身體健康的VOC,因而,PP原材料VOC的排污已變成車用原材料急需解決的難題。

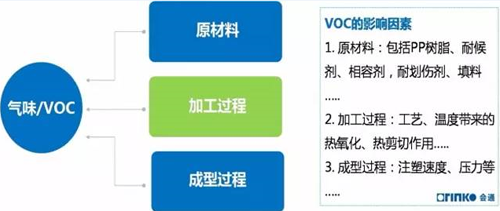

1. 車用PP原材料VOC來源于

車用PP原材料中VOC的來源于較多,關鍵造成于PP匯聚全過程、生產過程及應用全過程等好多個層面。

最先,在PP匯聚全過程中,難以避免殘余的一些單個、低聚體,依據匯聚加工工藝不一樣,加上的己烷、酒精、庚烷等有機溶劑,生成全過程中必不可少的主金屬催化劑、助金屬催化劑及其一些內給電子器件體、外給電子器件體,授予PP一些特點的改性劑、操縱含量常用的氯丁二烯,這種低分子結構化合物均會不一樣水平使PP原材料帶有一定的VOC。

次之,在生產過程中(共混改性材料、擠壓制粒和注塑模具加工等),PP原材料在遇熱熔化全過程中所產生的一定水平的溶解,會造成一部分VOC。除此之外,加上的一些改性劑的溶解和填充料中金屬離子的催化反應,也會造成對身體危害的VoC。

最終,PP分子結構鏈具備叔氧原子,在遭受光、氧、熱的功效下能不一樣水平的產生脆化溶解,這一全過程也會釋放出來很多揮發物有機化合物。由此可見,車用PP原材料中VOC的來源于繁雜,PP構成不一樣其造成的VOC類型和含量均有很大差別。

一般 車用PP原材料造成的V0C關鍵為很多的乙烷、環己醇和小量的醛大環內酯小分子水化合物。另有研究發現,PP樹脂造成的VOC除開帶有乙烷、環己醇和大環內酯化合物外,還發覺有小量的甲酸類化合物。科學研究工作人員進一步科學研究了VOC造成的原理。即乙烷主要是PP無規矩斷線和低聚體的釋放出來造成的;甲苯是PP空氣氧化溶解造成;甲酸是抗氧劑溶解造成。在其中,C6,C9,C12,C15,C18等3的倍數氮化合物化合物關鍵為低聚物造成,醛,酮;甲酸類小分子水化合物關鍵為苛化溶解而致;C5,C7,C8,C10,C11,Cl3,Cl4等氧原子數不勻一的氮化合物化合物則關鍵為熱機械設備溶解造成。

2. 車用PP原材料VOC控制系統

匯聚加工工藝的提升

運用可控性流變法維新生產制造的PP樹脂中VOC含量較高,故在工業化生產中,挑選氫配法生產工藝流程替代可控性流變法維新變成減少PP樹脂中VOC含量的關鍵方式 之一。氫配法根據在匯聚全過程中加上氡氣使PP分子結構鏈喪失特異性來停止分子結構鏈增長,進而獲得高流通性PP樹脂。該方式 因為僅在匯聚全過程中加上氡氣,因而不會有叔丁醇等小分子水有機化合物。研究發現,氫配法生產制造的抗撕裂共聚物PP樹脂(K7726H)中的VOC含量較溶解法生產制造的PP樹脂中的VOC含量減少了76.5%(wt%)。

改性劑提升

改性劑提升需從下列好多個層面考慮到:1)較低濃度的下的實效性和高效率;2)與板材的相溶性好,對商品的最后特性危害小;3)對板材的化學成分無負面影響;4)耐熱性高、耐溫性好;5)揮發物小,耐水洗抽提性好,不與別的防腐劑和改性劑產生副作用;6)無毒性、沒害、無臭味、污染小。

為處理改性劑中VOC的排污難題,現階段一些著名的塑料添加劑經銷商已對其商品開展了改善。氰特化工公司發布的遇阻胺型光穩定劑UV3853具備優良的相溶性,不容易造成“頂白”狀況,并可在低加上量時出示高效率的可靠性;科萊恩集團公司的AddWorks ATR 146是一款新式的低加上、不硫含量的增稠劑,適用車內飾行業的添充型聚丙稀(TPO)共混料,并將迅速完成商業化,據統計AddWorksATR 146與PP高聚物具備高寬比兼容模式,加上其較高的本身可靠性,可以降低注塑加工零部件出現的轉移狀況,另外降低VOC的排污;中石化北京市化工研究院選用VOC緩聚劑,根據加上苯并呋喃大環內酯氧自由基捕獲劑和全硫化橡膠粉末狀硅膠一氧化氮合酶等方法,可大幅度提高氧自由基捕捉劑的分散化和應用高效率,進而合理抑止了PP樹脂的溶解,明顯減少了PP樹脂中VOC含量,合理解決了PP樹脂中VOC的殘余難題;北京市化工研究院還研制開發了一種PP用VOC抑止母料,可讓PP原材料中VOC含量降至50μg/g下列。

吸附法

選用吸附法也可對PP中的VOC開展合理樹脂吸附。吸附法就是指運用吸附劑捕捉或吸附PP基材中殘余的有機化學小分子水做到操縱VOC含量的規定。吸附法分成化學變化吸附和物理學吸附兩類。

化學變化吸附就是指添加能與VOC反映的防腐劑以形成相對性分子質量很大、在一切正常應用自然環境下(如溫度小于100 ℃)不容易蒸發的一種化合物或形成更容易揮發的汽體從而清除原材料中華有VOC的方式 。化學變化吸附涉及到的化學變化極為繁雜,但吸附全過程具備較強目的性,適用VOC類型確立且類型較少的狀況。比如加上酯化反應凡士林脂質化合物、環氧樹脂類化合物、一元醇或聚醚多元醇類化合物、油酸脂質化合物或所述幾類化合物的化合物可樹脂吸附PP樹脂中常含的VOC。根據將所述化合物與PP樹脂熔化擠壓,在擠壓全過程使得這種化合物和脂質殘余物開展酯交換反應產生生物大分子化合物固定不動在樹脂中,進而減少了揮發物小分子水化學物質的含量;聚賽龍橡膠制品有限責任公司的一款低VOC含量的車用PP樹脂根據鈰鹽夾雜TiO2顆粒在能見光的催化氧化功效下,可合理的溶解小分子水有機化合物。

理論上物理學吸附可對一切VOC開展吸附。因而,物理學吸附方式 適用VOC含量較高的PP樹脂。伴隨著物理學吸附劑的持續發展趨勢,已經出現了較多的物理學吸附管理體系,包含活性碳、硅橡膠、氫氧化物、纖維材料、凹凸棒土等礦物質土、碳分子篩和納米技術粉末狀硅膠等。當所述吸附管理體系以一定方式遍布于樹脂基材里時,他們均能對樹脂造成的味道或揮發物小分子水開展吸附。有研究表明,隨火山巖漿加上量的提升,PP高分子材料中二甲苯類小分子水的含量會顯著降低,且樹脂的物理學物理性能不容易減少,純天然沸石分子篩也具備相近的作用。必須強調的是,所述物理學吸附劑在具體生產加工運用中又都有不夠,因而需綜合性考慮到比表面、孔構造、表層構造、吸附曲線圖、解吸附溫度、相溶性、直徑尺寸、孔遍布、吸水性和耐熱性等要素對VOC含量的危害。

高聚物脫揮

從高聚物本身中樹脂吸附揮發物成份的方式 稱之為脫揮。PP脫揮關鍵有匯聚中后期顆粒料的閃蒸脫揮和溶體脫揮。

閃蒸脫揮最先規定閃蒸充足、完全,使PP顆粒料吸附的氮化合物化學物質盡量閃蒸整潔;次之規定選用干躁的N2和氣體,以防帶到太多的水份和別的揮發物化學物質。提升閃蒸罐頂端汽體含量、提升汽蒸蒸汽流量、提升汽蒸罐料位、提升汽蒸罐凈化塔和空氣干燥器凈化塔的水清洗次數等對策可改進汽蒸及干躁實際效果,合理減少PP中氮化合物化合物的含量。除此之外,閃蒸脫揮還需立即拆換pe特制模塊的脫硫催化劑,確保汽提塔的汽提實際效果,盡量樹脂吸附pe中一些硫酸鹽殘渣。

在生產過程中,擠塑機脫揮是溶體脫揮最常見的方式 。擠塑機脫揮是運用雙單螺桿擠出機優質的運輸、熱傳導、混和和頁面升級等特點相互配合多階氣水分離器在生成、混煉膠、制粒的全過程中進行對副產品的樹脂吸附,進而推動殘余物的樹脂吸附。

Sumitomo Chemical Company選用高溫擠壓制粒法,而且在擠壓全過程中選用真空包裝的方法對顆粒開展高溫烤制干躁,借此機會對殘余物開展物理學樹脂吸附。為了更好地提升擠塑機的脫揮高效率,一般 必須提升機器設備真空值和加上脫揮改性劑(汽提劑或萃取劑或小分子水祛除劑等)。金發科技股權有限責任公司產品研發了加上液體萃取劑并應用二級真空泵脫揮的方式 ,制取了一種車用低VOC排污的PP;上海市普利特高分子材料有限責任公司選用以PP為媒介的水溶高聚物表活劑(環氧乙烷和環氧丙烷嵌段預聚物)做為汽提劑,可顯著降低PP樹脂中的VOC含量。此外,操縱擠出機螺桿轉速比可在一定水平上減少PP中VOC含量,BUSS捏合機減少PP中VOC含量的實際效果好于雙單螺桿擠出機。

總結

“環保節能、 環境保護、 安全性” 是轎車發展趨勢永恒不變的主題風格,車里空氣指數做為轎車環境保護、安全性的關鍵層面,終將深遠影響顧客的買車核心理念。車用PP原材料的VOC含量已變成考量汽車安全性、環境保護的關鍵指標值。根據PP樹脂匯聚加工工藝和改性劑提升、吸附法、高聚物脫揮等技術性是現階段合理操縱VOC含量的關鍵方式 。若能從VOC釋放出來來源于下手,根據在每個環節協作操縱PP原材料中VOC含量的方式 將變成將來的發展趨向。但此外,怎樣兼具原材料別的特性亦變成務必考慮到的關鍵難題。

來源于:找塑料新型材料