微發泡注塑PP及其工藝影響要素

已有人閱讀此文 - -微孔板發泡PP就是指泡孔遍布勻稱、泡孔均值直徑在1~100 μm,泡孔相對密度大概為106~1011 個/cm3,原材料的相對密度對比于未發泡降低8~15%的發泡原材料,因為微孔板發泡PP中的微孔板更改了初始聚合物原材料中地應力的遍布及其地應力在原材料中的傳送方法,促使微發泡聚合物主要表現出不同于別的持續原材料的結構力學特點。例如具備輕質、比強度高、隔音降噪、沖擊性抗壓強度更高優勢,而且其緩解疲勞使用壽命乃至能夠 數十倍地提升,另外其絕緣層、隔熱保溫特性等也會大幅地提升。因而,微發泡PP尤其適用對原材料汽車輕量化規定較高的行業,如轎車、城市軌道,船只,離心風機葉子等。

現階段,微發泡PP關鍵有下列幾類成形方式 :① 間歇性成型法 ② 持續擠壓成型法 ③ 注塑工藝法。可是,間歇性成型法,生產制造時間長,不宜運用于規模性現代化;持續擠壓成型法盡管能夠 減少生產周期,可是持續擠壓成型法僅能生產制造構造簡易的產品,限定了其運用范疇。而注塑工藝法具備生產制造周期時間短,又能生產制造繁雜構造正本,可在傳統式塑料機的基本上開展改善,因而是現階段工業生產上關鍵選用的方式 。

1. 微發泡注塑工藝技術性的加工工藝與基本原理

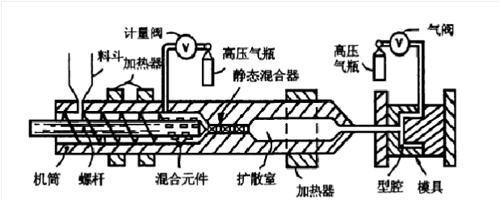

注塑工藝技術性的基本原理是運用迅速更改溫度來使聚合物/汽體均相管理體系開展微孔板發泡,下面的圖為典型性的微孔板塑膠注塑工藝技術性的系統軟件結構示意圖。

其加工工藝全過程為:聚合物粉料根據料倉添加料筒,根據擠出機螺桿的機械設備磨擦和提溫電加熱器使粉料熔為聚合物熔體,N2或CO2等小分子水汽體根據計量檢定閥的操縱以一定的速度引入料筒內的聚合物熔體中(或根據在聚合物中加上有機化學發泡劑溶解造成汽體),與聚合物熔體混和勻稱,產生聚合物/汽體均相管理體系。

接著,聚合物/汽體均相管理體系由靜態混合器進到外擴散室, 根據分子擴散使管理體系進一步均化,在這兒根據迅速提溫電加熱器(比如,在1s內使熔體溫度由190℃升高至240℃)使汽體在聚合物熔體中的溶解性驟降,飽合汽體由熔體中進行析出產生很多的細微汽泡核。為了更好地抑止外擴散房間內已產生的汽泡核迅速生長發育, 外擴散房間內務必維持髙壓情況。

在開展注入操作過程, 模貝型腔中填滿縮小汽體。擠出機螺桿往前挪動到指定位置后,將帶有很多細微汽泡核的聚合物熔體引入型腔內,縮小汽體出示的工作壓力能夠 避免泡孔在添充全過程中的太過澎漲。添充全過程完畢后,減少型腔內的工作壓力能夠 使泡孔澎漲。此外,模貝的制冷功效使泡孔干固成形。

2. 加工工藝主要參數對微發泡PP特性的危害

發泡PP的特性取決于發泡原材料的密度和泡孔的結構類型。針對泡孔構造來講,提升泡孔規格遍布的勻稱性和降低泡孔規格是提高發泡產品特性的首要條件。有專家學者對于此事開展研究發現:在同樣的相對密度標準下,泡孔規格越小,遍布越勻稱,發泡原材料的拉申特性越高;原材料的減脂力度擴大,拉申特性減少;發泡產品的沖擊性抗壓強度跟密度及其表皮層薄厚有非常大的聯絡等。針對注塑加工發泡PP而言,其發泡外貌遭受溫度、剪切應力、型腔工作壓力等的多種危害。注塑加工全過程中加工工藝標準設定、加上金納米顆粒、聚合物共混等針對得到不錯發泡品質的產品擁有 非常大的推動作用。

注塑加工標準的危害

針對發泡原材料而言,泡孔的形核和長大了是操縱發泡外貌的首要條件。形核速度與工作壓力減少速度相關,而注入速度主要參數立即決策了工作壓力減少速度的尺寸。充模全過程中,較高的注入速度減少了充模時間,促使熔體各地區溫度差減少,結構內工作壓力獲得勻稱釋放出來。泡孔的長大了遭受熔體溫度和熔體工作壓力的限定。熔體溫度對界面張力、熔體粘度和汽體的溶解性造成危害,從而危害汽體的外擴散和長大了;射膠量危害著充模后型腔的熔體工作壓力,探尋適合的射膠量和熔體溫度針對泡孔形狀操縱尤為重要。

注入速度的危害關鍵對于充模中產生的泡孔,在未灌滿和正好灌滿型腔時,注入速度的擴大有益于泡孔數量的增加;假如射膠過多,充模全過程中形成的泡孔會再次融解在熔化的環氧樹脂基材中;絕大多數泡孔的形成關鍵由制冷收攏導致,注入速度對發泡外貌的危害不大,而最后外貌的定形關鍵取決于充模完畢后的熔體工作壓力和溫度。

注塑加工工作壓力的擴大和較高的模溫操縱有利于提升泡孔相對密度,減少表皮層薄厚。一方面充模時間減少,熔體進到型腔后仍具備較高的溫度,促使發泡時間增加表皮層薄厚減少;另一方面熔體在根據噴頭時,氣體壓力速度擴大引起了很多的汽體形核,泡孔相對密度提升;針對成核能力極強的PP熔體,盡可能減少射膠量以出示一定的發泡澎漲室內空間,那樣可得到較小的泡孔規格。

發泡加工工藝的危害

微發泡注塑成型一般就是指單相電熔體射進一定容積的型腔中,射進的單相電熔體容積低于型腔容積以出示不必要的室內空間開展發泡。這類發泡加工工藝實際操作簡易,但因為遭受型腔內部裁切流和溫度的危害,汽體損害很大,泡孔構造不一致進而導致物理性能的損害。

為了更好地處理所述泡孔難題,能夠 選用一種新式的發泡加工工藝――注壓發泡。其流程是單相電熔體最先引入到一個一部分開啟的型腔中,運用不必要室內空間發泡后在很短期內內借助鎖合模力縮小至需要的試件薄厚。從平行面于過流道方位上觀查可發覺,矩形框試件在挨近型腔表層出現很大泡孔形變的地區減少25%,且泡孔規格誤差顯著降低。它是因為熔體添充結束后,施壓促使型腔內部熔體工作壓力擴大,臨界值形核半經擴大,產品內部泡孔規格再次遍布且趨向一致。

還可以運用退芯成形和汽體反壓協同運用制取發泡原材料。研究發現:在薄厚方位上,因為退芯和汽體反壓的釋放促使泡孔的規格遍布誤差顯著降低( 低于5%),工藝性能獲得改進。

或是選用廷時二次出模方式 對PP開展發泡。例如在熔體灌滿型腔后延遲時間9s使動模在薄厚方位上開啟到所需薄厚,釋放出來室內空間開展發泡,可讓PP的晶粒大小有所增加。而初期結晶的產生,使的結晶周邊汽體濃度值上升,推動了泡孔的形核。

3. 匯總

注塑加工發泡因為本身的優勢,在工業生產上具備非常好的應用前景。可是注塑加工發泡成形泡孔遭受繁雜注塑加工自然環境的危害,通常不可以獲得理想化的發泡產品,這也限定了其特性的提升。根據加工工藝標準的改善在一定水平上改進發泡品質,得到均值直徑更小、遍布更窄, 而相對密度更高的泡孔。可是微孔板聚合物內微孔板的存有在提升原材料延展性的另外也使原材料的合理安裝截面減少,進而促使這類微孔板聚合物原材料的相對性抗壓強度和應變速率大幅降低,不可以做為零部件應用,限定了其在許多工程項目行業中的運用。因而,進一步兩端對齊開展共混改性材料、無機物金納米顆粒添充及其化學纖維提高改性材料也至關重要。

來源于:找塑料新型材料