PP共混改性配方大全

已有人閱讀此文 - -

聚丙稀是現階段使用量較大 的塑料原料之一,但較高的晶粒大小也給PP導致超低溫延展性差、成形縮水率金剛級空缺敏感度大等缺陷,在一定水平上限定了其更普遍的運用。共混改性是PP改性的最重要途徑。它是運用雙組分中間的相溶性或反映共混的基本原理,將二種或二種之上的高聚物與改性劑在一定溫度下開展機械設備共混,最后產生一種宏觀經濟上勻稱,外部經濟上相分離的新型材料。根據對PP的共混故性,能夠 使其綜合性性能進一步提高,進而和橡膠制品及高聚物鋁合金在諸多主要用途里市場競爭。

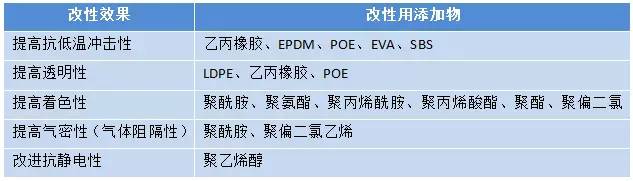

PP共混改性應用的關鍵共混萬物及改性實際效果以下表:

下面便是干貨滿滿的實際改性配方和加工工藝啦!

1、PP/LDPE共混改性

配方

環氧樹脂PP 100; 相容劑PE-g-MAH 5;LDPE 20; 潤滑液HSt 0.3;

制作工藝

將PP與PE、相容劑及改性劑按配方占比混合、拌和、擠出制粒,做成改性原材料。擠出機料筒溫度為:一段210℃,二段215℃,三段210℃;擠出機螺桿高徑為25:1;擠出機螺桿轉速比為120~160 r/min。

性能

PP與PE共混,可改進PP的延展性,擴大超低溫降落球沖擊性抗壓強度。按配方占比的共混原材料的屈服應力13.5MPa;妥協應變率為12.3%,開裂地應力為4.78MPa;開裂應變率為114.6%。

2、PP/HDPE共混改性

配方

環氧樹脂PP 57.35;抗氧劑1076 0.2;HDPE 40;PEPQ 0.2;偶聯劑叔丁基過氧基異丙苯0.15;加工助劑硬脂酸鎂 0.1;填充料硅沙 2;

制作工藝

在常溫常壓下,將各成分按配方占比在髙速混合機中混合10min,隨后選用單螺桿擠出機開展熔化共混,擠出制粒。擠出溫度150-220℃,擠出機螺桿轉速比為300 r/min,經切粒、干躁工藝流程制取PP/HDPE共混改性原材料。

性能

抗拉強度34.8MPa,固支梁沖擊性抗壓強度49.3J/m。該原材料表層消光實際效果優良,可用以包裝、日用具和建筑裝飾材料等行業。

3、PP/LLDPE共混改性

配方

環氧樹脂PP(EPF30R) 60-70; 鈦酸酯硅烷偶聯劑(ND2-311)適當;LLDPE 15-20; 抗氧劑增韌劑POE(8150)5~10; 光穩定劑 適當;填充料 輕鈣粉(均值粒度12μm) 10~15;

制作工藝

等髙速混合機加熱至110℃,添加一定量的無機物填充料,低速檔拌和15min后,分三次添加填充料摩爾質量為2%的硅烷偶聯劑,每一次添加硅烷偶聯劑后,髙速拌和5min,隨后釋放填充料預留。按配方占比精確稱量PP、PE、POE、填充料和別的改性劑,混合后添加單螺桿擠出機料倉中,擠出制粒。

擠出溫度190-220℃,主擠出機螺桿轉速比200r/min,上料擠出機螺桿轉速比20r/min。粉料干躁后注塑加工成所需產品,注入溫度190-210℃,注塑加工和保壓工作壓力Mpa,預塑工作壓力5MPa。

性能

選用PP與LLDPE共混,可提升PP的延展性和耐自然環境地應力裂開性,另外加上POE開展改性,使共混料的延展性大幅度提高;用輕鈣粉開展增剛,確保原材料有充足的剛度。其抗拉強度≥26MPa,拉伸強度≥400%,彎折彈性模具≥1.8GPa,熱形變溫度≥110℃,成形縮水率1.15%。本商品關鍵作為輕型汽車側門鄂板原材料。

4、超韌PP/POE共混改性

配方

環氧樹脂PP(K7726)329;PP(K8303)120;PP(2401)90;增韌劑 POE(8150)256;抗氧劑1010 1.2;抗氧劑DLTP 2.4;潤滑液ZnSt 2.4;添加劑 碳黑 0.5;

制作工藝

最先將各成分按配方占比秤重,放進髙速混合機中低速檔拌和1min,隨后髙速拌和1min,進料,放進單螺桿擠出機中,混合擠出制粒。單螺桿擠出制粒選用中等水平稍強裁切的擠出機螺桿組成,每段溫度為:第一段180℃,第二段195℃,第三段210℃,第四段220℃,第五段235℃,發動機230℃,擠出機螺桿轉速比350r/min

性能

抗拉強度17MPa;拉伸強度500%;彎曲強度18MPa;彎折彈性模具700MPa;固支梁空缺沖擊性抗壓強度(常溫下)750J/m,(-40℃)320J/m;熱形變溫度(1.82MPa)102℃。

5、PP/HDPE/POE共混改性

配方

共聚物型PP(M1600)30;填充料CaCO3(400目)20;均聚型PP( V30G)15;鈦酸酯硅烷偶聯劑 0.2;HDPE ( 8920 )20;20 增稠劑液體石蠟 0.1;增韌劑 POE 15;

制作工藝

先將CaCO3在110℃下干躁4h,按配方占比添加髙速混煉膠機中混合1min,隨后添加鈦酸酯硅烷偶聯劑和增稠劑低速檔混合3min,開展表層活性解決。活性解決的目地取決于提升無機物填充料與環氧樹脂中間的混可溶。隨后將PP、HDPE、POE及經表層活性解決的CaCO3混合攪拌均勻,混合拌和溫度為100~105℃,時間為5min。最終用φ58單螺桿擠出機共混擠出制粒。擠出溫度210℃,擠出機螺桿轉速比140r/min。

性能

抗拉強度為18.5CP,開裂應變率為61%,空缺沖擊性抗壓強度32.5kJ/m2。PP的添充改性中輕鈣粉的提高效果非常的好于CaCO3,但具備高些的塑性變形及延展性維持率。與EPDM對比,POE的改性實際效果更強一些。

6、PP/HDPE/EPDM共混改性

配方

環氧樹脂PP 100;增韌劑EPDM 15%;HDPE 20;潤滑液HSt 0.4;

制作工藝

按配方占比將PP、HDPE、EPDM及潤滑液一起添加髙速混煉膠機中,混合攪拌均勻,混合拌和溫度為100~105℃,時間為5min。隨后用擠出機共混擠出制粒。擠出機高徑為25:1;料筒溫度為一段170~175℃,二段180~190℃,三段200~210℃,四段210~220℃;擠出機螺桿轉速比60~100 r/min。

性能

抗拉強度27.5 MPa;彎曲強度34.2 MPa;空缺沖擊性抗壓強度24.8KJ/m2。三元乙丙膠( EPDM)與PP具備相仿的溶解度參數和界面張力值,能夠 覺得二者具備一定相溶性,共混時,具有不錯的相溶和改性功效。

7、PP/HDPE/EVA共混改性

配方

環氧樹脂PP(顆粒料)100;EVA(VA成分18%)15;填充料 特異性CaCO3(800目)30;HDPE(5000s)10;增稠劑BaSt 0.3;潤滑液 HSt 0.5;

制作工藝

按配方配制將各原材料先后添加髙速混合機中,髙速混合拌和10min,料溫達90~100℃,使特異性CaCO3顆粒料、HDPE、EVA與PP顆粒料混合勻稱就可以進料。

將混合好的原材料用φ45擠出機擠出,模口擠出料條經不銹鋼水槽制冷、蒸發冷卻,再經牽引帶進到塑料切粒機造粒。擠出機料筒為:投料段80-100℃,縮小段170~180℃,均化段180~190℃,模口溫度190℃;擠出機螺桿轉速比60~120r/min。

性能

抗拉強度25.5CPa;彎曲強度38.9MPa;拉伸強度255%;空缺沖擊性抗壓強度9.1kJ/m2;熱形變溫度(18.5MPa)59℃ 。EVA改性PP料沖擊性性能高、延展性好、光滑度高、低成本,在工程項目層面有寬闊的應用前景。

8、PP/PS共混改性

配方

環氧樹脂PP 100;PS 10;相容劑SBS 10;潤滑液HSt 0.4;

制作工藝

將各成分按配方占比秤重,放進髙速混合機中混合攪拌均勻,進料,隨后在擠出機中熔化共混擠出制粒。擠出溫度170-230℃。

性能

抗拉強度29.2 MPa;拉伸強度7%;彈性模具1432MPa;沖擊性抗壓強度27kJ/m2。

PP與PS是不兼容管理體系,而SBS的添加,減少了分散介質的規格,促進管理體系分散化勻稱,進而具有改性兼相溶功效。

9、PP/HIPS共混改性

配方

環氧樹脂PP 51.8;成核劑倍他米松 0.1;HIPS 18;二環庚烷二羧酸鈉 0.1;填充料 輕鈣粉 30;

制作工藝

將各成分按配方占比稱重,放進髙速混合機中混合攪拌均勻,進料,隨后在單螺桿擠出機中熔化共混擠出制粒。擠出溫度190一210℃,擠出機螺桿D/L≥32。

性能

該原材料制取的轎車制品線形熱膨脹系數低,而且具備均抗逆性,制品的規格平穩,安裝空隙小,考慮轎車在不一樣溫度自然環境下應用。

10、PP/PA66共混改性

配方

環氧樹脂PP 100;相容劑PP-g-MAH 10;PA66 20;改性劑 0.2;

制作工藝

把PP、PA及改性劑在髙速混合機中混合拌和,隨后擠出制粒。混合溫度80-100℃,拌和時間10min;擠出溫度為200-245℃,擠出機螺桿轉速比60-120r/min

性能

PA66與PP共混,使共混原材料在常溫下及超低溫下空缺沖擊性抗壓強度有很大提升,在摻加10%PP-g-MAH后,共混物的空缺沖擊性抗壓強度做到108.9J/m2;抗拉強度38.8MPa;彈性模具1710Mpa;拉伸強度37%。

11、PP/PET共混改性

配方

環氧樹脂PP 100;成核劑 0.1;PET 15;相容劑 PP-g-AA 5;

制作工藝

將各成分按配方占比稱重,放進髙速混合機中混合攪拌均勻,進料,隨后在擠出機中熔化共混擠出制粒。擠出機L/D為25:1;料筒溫度200-230℃,擠出機螺桿轉速比60-100r/min。

性能

抗拉強度34.2MPa;彎曲強度63.1MPa。PET與PP共混,既能夠 改進PET的缺陷,又可以提升,又可以提升PP的沖擊性抗壓強度和結構力學性能。但二種環氧樹脂旋光性相距很大,PET是旋光性高聚物,PP是非極性高聚物,二者相溶性差。添加PP- AA 5,可顯著地改進二者兩色的相溶性。

12、PP/PBT共混改性

配方

環氧樹脂PP 100;PBT 20;潤滑液 EBS 0.5;相容劑 E/EA/GMA 5;

制作工藝

將各成分按配方占比稱重,放進髙速混合機中混合攪拌均勻,進料,隨后在擠出機中熔化共混擠出制粒。擠出機的L/D≥20:1;料筒溫度190~230℃;擠出機螺桿轉速比100~160r/min。

性能

抗拉強度37.2MP;彎曲強度76.5CPa;沖擊性抗壓強度10KJ/m2。PBT是旋光性高聚物,而PP是非極性高分子材料,彼此之間不兼容,選用 E/EA/GMA 相容劑,提升頁面粘接力賽跑,具有優良的相溶功效。

13、PP/SBS共混改性

配方

環氧樹脂PP 100;增韌劑SBS 20;抗氧劑1520-D 0.4;潤滑液EBS 0.2;

制作工藝

將各成分按配方占比稱重,放進髙速混合機中混合攪拌均勻,進料,隨后在擠出機中熔化共混擠出制粒。擠出機的高徑為25:1:擠出溫度155-215℃;擠出機螺桿轉速比為100~160r/min。

性能

伴隨著SBS添加量的提升,共混原材料的沖擊性抗壓強度、拉伸強度明顯提高,抗拉強度、彎曲強度、應變速率和強度則會降低。

14、PP/SBR共混改性

配方

環氧樹脂 PP 60;偶聯劑 BP0 3;增韌劑粉末狀丁苯橡膠( SBR) 14; 潤滑液 聚醚 0.8;抗氧劑168 0.2;填充料納米碳酸鈣 20;β晶成核劑 2

制作工藝

將PP、SBR和填充料按配方占比稱重,放進髙速混合機中混合攪拌均勻,進料;將成核劑、偶聯劑、抗氧劑、潤滑液按配方占比稱重,混合攪拌均勻;隨后將二種混合料一同添加髙速混合機中開展充足混合,混合好的原材料添加到單螺桿擠出機中混煉膠,經單螺桿擠出機擠出制冷,根據塑料切粒機制粒。料筒溫度:一區195℃,二區200℃,三區205℃,四區200℃,五區195℃;擠出機螺桿轉速比為300 r/min

性能

抗拉強度35.8MPa;斷延伸率12.3%,彎曲強度34.2MPa;空缺沖擊性抗壓強度15.4k高清J/m2。

來源于:找塑料新型材料