華曙10小時3D打印打出全球最大尼龍工件

已有人閱讀此文 - -

工業生產級三d打印引航公司華曙高科與武漢市薩普科技發展有限責任公司協作,選用CAMS(ContinuousAdditiveManufacturingSolution)持續增材制造解決方案FS1001P,修建時間僅用10鐘頭,將長短近一米、構造繁瑣的車載空調HVAC罩殼一體成型,且其抗壓強度、精密度符合實際標準規范,屬世界最大三d打印滌綸產品工件。HVAC:大中型繁雜件一體成型,精密度抗壓強度更出色

HVAC是英語HeatingVentilatingAirConditioning的簡稱,即供暖、自然通風與中央空調,是安裝在汽車儀表觀眾席具備加溫、自然通風、空調系統作用的模塊,包括鼓風機電機總程、電加熱器芯體、空調蒸發器芯體、混和進氣閥、方式進氣閥等關鍵構件。

車載空調HVAC塑膠罩殼及風管,是轎車車體車內飾中較為大的塑膠零部件,它起著承重或安裝別的零部件的功效,針對其抗壓強度、抗沖擊、耐熱及浸蝕等規定較為嚴苛,是HVAC中較為關鍵的零部件。

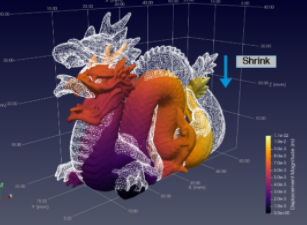

這款HVAC罩殼總長超出950mm,且具備比較復雜的構造,因為別的三d打印機器設備發動機缸體極限規格比較有限,這類大中型零件,必須按段激光切割才可以在缸身體開展合理煅燒并熔化成型,事后要選用有機化學藥物開展合理地拼湊和擰緊,而選用華曙高科持續增材制造解決方案FS1001P一體成型,比CNC拆件加工工藝的構造抗壓強度高些,規格更精準,形變更小。

對比硅橡膠模總體成型加工工藝,選用PLS制作工藝的商品不管壁厚規格還是構造規格都更為非常容易操縱,其構造抗壓強度高可反復拆卸,可立即用以樣車及其早期設計方案認證、采集數據,節省了模具制作、焊接夾具制做的時間,加速了轎車早期產品研發過程。

CAMS:為產業發展顧客產生更效率高

華曙高科CAMS系統軟件FS1001P是現階段世界最大打印幅寬的滌綸增材制造解決方案,1000*500*450mm的超大型成型缸,可完成大中型商品的一體化成型和中小型商品的大批量化生產制造。秉持將三d打印變化為真實立即生產制造的核心理念,FS1001P致力于增材制造產業發展量身定做,持續連續的生產量、高效率模塊化設計的上送粉系統軟件和全智能化多激光器掃描儀配備,使FS1001P的生產主力完成利潤最大化。

生產加工大中型繁雜零部件,華曙高科CAMS系統軟件具有效率高優點:

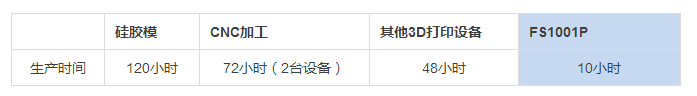

與傳統手工藝對比――生產加工一個車載空調HVAC罩殼,1臺FS1001P修建時間僅10鐘頭,CNC必須2臺機器設備生產加工三天,硅橡膠模加工工藝則必須五天。此外該類厚壁件由CNC加工時,不合格率較高,三d打印能降低制成品缺點及不合格率。

與別的機器設備對比――FS1001P生產率提高,大大的節約了送粉、清粉、拼湊拼裝等時間,能輕輕松松完成與預備處理、后處理工藝等多控制模塊集成化,或融進自動化技術生產流水線,使生產制造更為高效率方便快捷。

20183月1-3日,華曙高科將在TCT亞洲地區呈現場展現CAMS系統軟件――世界最大滌綸三d打印解決方案FS1001P、全新升級持續增材制造金屬材料三d打印解決方案FS421M,更有世界最大三d打印一體成型車載空調HVAC罩殼,及其由華曙高科尺寸較大金屬材料三d打印解決方案FS721M打印的高精密尺寸較大金屬材料樣品精彩紛呈現身!

來源于:華曙高科