塑料外殼中的3D打印傳感器開辟了自動化的新途徑

已有人閱讀此文 - -

感應式接近傳感器在自動化系統中廣泛用于金屬物體的非接觸檢測。通常情況下,它們由一個線圈、電路板和封裝在金屬圓筒中的插頭組成。然而,傳感器的結構和外殼的剛性幾何結構限制了其應用范圍。Fraunhofer IPA與阿博格和自動化公司Balluff合作開發了一種技術,該技術由一種具有介電性能的聚合物和阿博格的freeformer 3D打印系統固定,能夠生產任何形狀的傳感器。實現了機器人抓手的應用,這在以前是不可能的。

Fraunhofer IPA研究人員解釋說,傳感器外殼需要一種具有高介電強度和阻燃性能的塑料。半結晶PBT作為電子外殼的標準注塑材料,符合這些要求。然而,這種材料從未在3D打印應用中使用過。

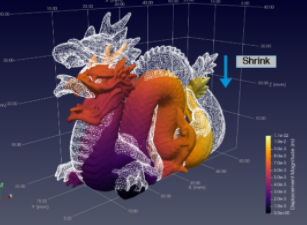

與其他增材制造平臺相比,Freeformer的開放式系統技術與一系列材料兼容,包括生產塑料。PBT顆粒被送入自由成型器,它使用一個帶有特殊塑化螺桿的材料制備單元。在無模工藝中,微小的塑料液滴在可移動的部件載體的幫助下,逐層精確定位,包括電子元件的空腔。自由成型器在每一層自動暫停加工,以整合線圈、電路板和插頭。在一個單獨的過程中,一個分配器在外殼內鋪設銀導體軌道。Fraunhofer IPA解釋說,為了完成這一過程,空腔被套印并被灌入聚氨酯。

共有30多個定制傳感器的演示模型被制造出來。Fraunhofer IPA說,測試表明基于PBT的傳感器能夠承受溫度變化和振動,防水,并提供足夠的電氣絕緣。

在為期18個月的3D打印部件電子功能集成項目取得成功后,Fraunhofer IPA和阿博格正在繼續研究導電塑料在其他應用領域的應用。