真正的3D打印連續(xù)碳纖維復(fù)合材料

已有人閱讀此文 - -

Electroimpact公司開發(fā)了一種擁有6個自由度的連續(xù)纖維增強(qiáng)熱塑性塑料3D打印系統(tǒng),能實(shí)現(xiàn)航空復(fù)合材料部件的快速無模制造,以及現(xiàn)有制造方法不可能實(shí)現(xiàn)的新的設(shè)計自由度。

自2014年美國Markforged公司帶著第一臺商業(yè)化的連續(xù)纖維3D打印機(jī) Mark One進(jìn)入市場以來,全球的工程師們都夢想著有一個可以3D打印大型連續(xù)纖維增強(qiáng)部件的系統(tǒng)。

然而,要想完全以增材制造的方式生產(chǎn)強(qiáng)度是大多數(shù)金屬數(shù)倍的復(fù)雜部件,卻是一項令人困擾的挑戰(zhàn),這是因為塑料的密度以及不使用昂貴的鋪層模具和熱壓罐。

目前,幾家經(jīng)驗豐富的老牌公司和初創(chuàng)公司已進(jìn)入這一領(lǐng)域,試圖從更廣泛的數(shù)十億美元的增材制造市場中分得一杯羹。

近年來,Electroimpact公司一直在與航空領(lǐng)域的合作伙伴合作來開發(fā)這項技術(shù),以滿足OEM的應(yīng)用需求。

該機(jī)艙門剖面圖顯示了打印的蜂窩結(jié)構(gòu)與連續(xù)纖維的連接點(diǎn)的結(jié)合

夢想

航空工業(yè)中的許多人都認(rèn)為,大型連續(xù)纖維復(fù)合材料部件的3D打印已經(jīng)以自動纖維鋪放(AFP)和自動帶材鋪放(ATL)的形式存在了,這兩者都是通過后續(xù)再鋪放材料層來生產(chǎn)復(fù)合材料部件的增材制造技術(shù)。

但是,這些技術(shù)都需要一副形狀與成品部件一樣的鋪層模具,以便將材料鋪放到其上。

實(shí)際上,人們真正想要的連續(xù)纖維3D打印機(jī),并不需要使用鋪層模具和真空袋,也不需要大量的輔助設(shè)備如熱壓罐或二次加工步驟,相反,它只是一個普通的制造平臺,而且要盡可能多地消除系統(tǒng)中的各種約束條件,以便最終用戶能夠創(chuàng)建出各種各樣的部件以及采用傳統(tǒng)方法無法實(shí)現(xiàn)的形狀。

其結(jié)果就是,實(shí)現(xiàn)以前不可想象的新的復(fù)合材料設(shè)計,包括更加一體化的結(jié)構(gòu),即減少緊固件的數(shù)量以及用于裝配連接的粘合劑。

基本原則

任何高質(zhì)量的復(fù)合材料部件都擁有3個基本特征,而無論選用的纖維和基體材料是什么。

這3個基本特征是:纖維的體積含量(即纖維與基體材料的比率)、孔隙率和纖維的平直度。

Electroimpact公司并不是唯一一家追求連續(xù)纖維3D 打印系統(tǒng)的公司,為應(yīng)對挑戰(zhàn),其他公司采取了幾種完全不同的方法,其中的一些公司試圖將傳統(tǒng)的熔融長絲制造(簡稱FFF)3D打印機(jī)與用于將連續(xù)纖維引入到熔融的熱塑性塑料流中的機(jī)械裝置結(jié)合起來,以使纖維嵌入到打印部件中。

另有一些公司則選擇采用紫外催化的熱固性樹脂,使他們的連續(xù)纖維增強(qiáng)材料與樹脂恰好在加工點(diǎn)上相混合,然后在加工過程中采用紫外輻射來引發(fā)樹脂的快速固化。

這些共擠過程試圖將更多的步驟整合到一個單一的系統(tǒng)中。

首先,要達(dá)到航空級別所要求的均勻一致的纖維百分比(50%+),這實(shí)現(xiàn)起來比較困難,系統(tǒng)沉積材料的加工點(diǎn)必須隨著它在空間穿越部件的編程加工路徑而進(jìn)行加、減速,因此,將液體或熔化的基體材料注入到纖維中的過程也必須與加工點(diǎn)同步進(jìn)行加、減速。

任何經(jīng)驗豐富的復(fù)合材料生產(chǎn)商都知道,當(dāng)整個過程處于平穩(wěn)狀態(tài)而未受到較大的瞬變影響時,就會獲得最均勻的材料。

將這種方法用于處理高纖維含量的復(fù)合材料時,要想對纖維進(jìn)行均勻浸漬就顯得比較困難,這往往會導(dǎo)致干的纖維斑塊以及纖維在基體材料中的不良分布。

因此,浸漬步驟最好在運(yùn)行穩(wěn)定的專用生產(chǎn)設(shè)備上離線完成,這種設(shè)備專為生產(chǎn)纖維分布和纖維百分比均勻的高質(zhì)量預(yù)浸漬材料而開發(fā)。

其次是孔隙率問題,孔隙是不能承受載荷的。

在熱壓罐中真空固化層壓結(jié)構(gòu),同時施加幾個大氣壓的壓力,就可以使熱壓罐成型的復(fù)合材料主結(jié)構(gòu)擁有不到1%的孔隙率,從而滿足航空級別的黃金標(biāo)準(zhǔn)要求。

雖然施加的力巨大,但卻能消除層壓結(jié)構(gòu)中幾乎所有的孔隙。

對于正在尋求更多航空應(yīng)用的非熱壓罐材料系統(tǒng)而言,通常所能實(shí)現(xiàn)的孔隙率低于3%。

這類材料無需昂貴的熱壓罐,但仍然需要真空來固化層壓結(jié)構(gòu)以消除孔隙,同時還需要一個固化爐。

總之,如果不能以某種方式來固化層壓結(jié)構(gòu),這樣的系統(tǒng)就永遠(yuǎn)不可能實(shí)現(xiàn)高質(zhì)量部件所必需的低孔隙率。

最后,沉積連續(xù)纖維的物理過程要求在一定的張力下進(jìn)行沉積。

如果這個過程需要在基體材料軟化時的任何一點(diǎn)來推動纖維,就會導(dǎo)致纖維成束。不直的纖維直到被拉直后才能承受載荷。

因此,對于復(fù)合材料部件而言,束狀纖維就意味著載荷只能由強(qiáng)度低得多的基體材料來承擔(dān)。

SCRAM技術(shù)

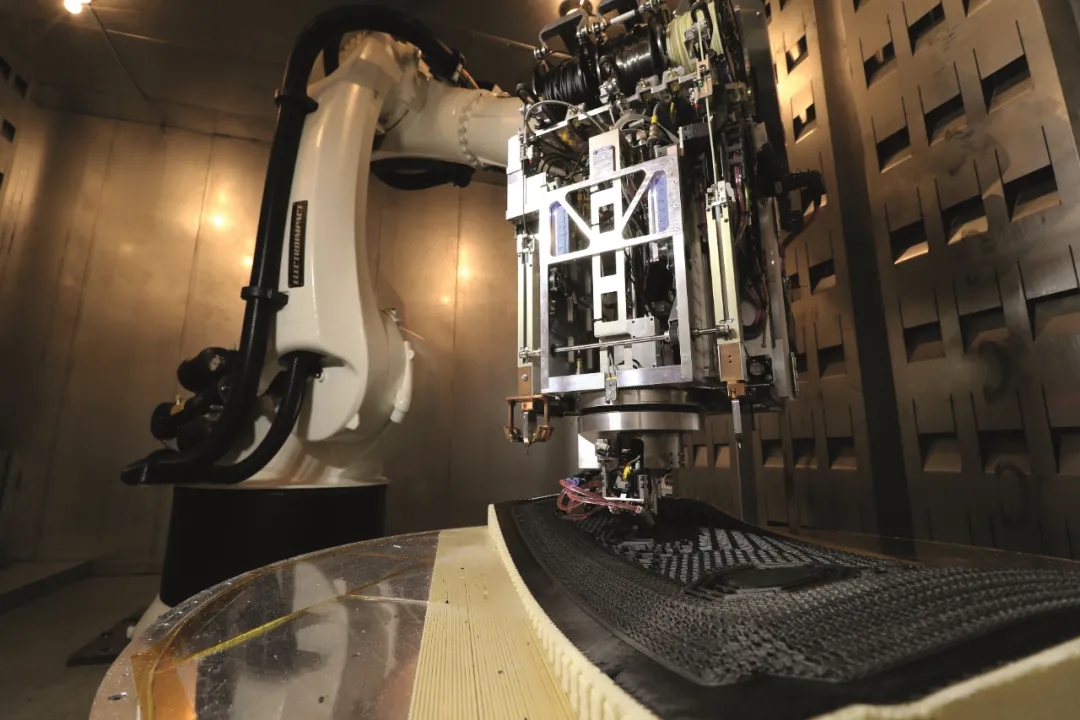

Electroimpact公司正在開發(fā)一種基于舊技術(shù)的新技術(shù),名為SCRAM,也稱作“可升級的復(fù)合材料機(jī)器人增材制造(Scalable Composite Robotic Additive Manufacturing)” 。

這是一個整合了FFF 3D打印機(jī)與熱塑性AFP機(jī)器的系統(tǒng),該系統(tǒng)由一臺精確操作的機(jī)器人、一個旋轉(zhuǎn)構(gòu)建平臺和一個溫控構(gòu)建室組成。

末端執(zhí)行器攜帶多個材料系統(tǒng)來打印可溶性的支撐材料(工裝)、連續(xù)的纖維帶材和短切纖維材料。

每一次打印,都是從機(jī)器人將支撐材料沉積到構(gòu)建平臺上開始的。

隨后,機(jī)器人自動切換,以打印連續(xù)纖維增強(qiáng)材料和短切纖維增強(qiáng)材料,從而生產(chǎn)出部件。

這種連續(xù)纖維采用原位固結(jié)的方式沉積,其中,帶材被激光焊接到基板上并在此過程中被壓實(shí)。

如此獲得的連續(xù)纖維增強(qiáng)復(fù)合材料部件,可以達(dá)到非熱壓罐工藝所能實(shí)現(xiàn)的孔隙率水平。

正在打印的機(jī)艙門

將短切纖維材料系統(tǒng)納入進(jìn)來,則是對連續(xù)纖維增強(qiáng)材料系統(tǒng)的補(bǔ)充。

通常,纖維體積含量高的連續(xù)纖維,會引入全方位FFF工藝所沒有接觸過的幾何約束度,與單純采用連續(xù)纖維帶材所能產(chǎn)生的特征相比,其產(chǎn)生的特征要復(fù)雜得多。

在這些情況下,設(shè)計師們可以利用短切纖維材料來獲得想要的特征。

一旦打印完畢,支撐材料即溶解,只留下成品部件。

由于材料系統(tǒng)完全是熱塑性的,因此后續(xù)無需使用熱壓罐或加熱爐來固化部件。

不同于傳統(tǒng)的FFF 3D打印,SCRAM工藝采用真正的六軸加工路徑來生產(chǎn)部件。

大多數(shù)的增材制造系統(tǒng)如FFF、SLA和 SLS都是所謂的2.5D,即將平面的2D層一層一層地鋪疊起來形成一個3D形狀。

相比之下,SCRAM則是真正的3D工藝,末端執(zhí)行器在真正的六維自由度空間中沉積材料,這對于沉積連續(xù)纖維尤為重要,它可以確保纖維的取向與載荷路徑相適應(yīng),以及從構(gòu)建平臺上獲得準(zhǔn)各向同性的疊層。

挑戰(zhàn)

開發(fā)這種復(fù)雜技術(shù)面臨四大挑戰(zhàn),涉及材料系統(tǒng)、打印硬件、控制系統(tǒng)和部件編程。

許多公司都試圖開發(fā)這項技術(shù)。雖然一些公司在應(yīng)對上述四大挑戰(zhàn)中的2~3個方面取得了令人印象深刻的進(jìn)展,但似乎沒有哪家公司能夠同時征服所有這四大難題。

首先,材料系統(tǒng)本身是最基本的挑戰(zhàn)。

雖然可供選擇的聚合物很多,但是,一旦增加了極端要求,比如,高溫下使用、耐化學(xué)性以及煙霧和毒性要求等,可供選擇的材料就很少了。而且,它們的加工也極具挑戰(zhàn)性。

其次,由于承受大部分載荷的是纖維,因此,人們希望纖維的體積含量要盡可能高,并能確保材料的可靠沉積以及實(shí)現(xiàn)良好的粘結(jié)。

基于所有這些原因,經(jīng)過多次試驗后,Electroimpact決定采用基于PAEK的熱塑性塑料以及50%~60%的纖維含量。

采用內(nèi)部支撐結(jié)構(gòu)從單壁過渡到雙臂的管道

打印硬件的復(fù)雜程度和細(xì)微差別同樣令人驚訝。

在這項技術(shù)中,F(xiàn)FF部分因其簡單而為工程師們和業(yè)余愛好者們所熟悉,即使是用于鋪放平面疊層的AFP也得到了改進(jìn)和簡化,現(xiàn)在在普通的實(shí)驗室環(huán)境中就可以使用。

但是,一旦涉及按6個自由度進(jìn)行打印以及納入連續(xù)纖維,準(zhǔn)確性就變得極為重要,對此,所生產(chǎn)部件的復(fù)雜程度就直接取決于系統(tǒng)的靈活性和準(zhǔn)確性。

在末端執(zhí)行器上,每一個部件都會增加體積,并對生成形狀帶來一些可能的限制。

為控制好如此復(fù)雜的機(jī)械系統(tǒng),只需要使用一個工業(yè)CNC,復(fù)雜的運(yùn)動、框架計算、工具定義和精度等都需要它。

最后,CAM軟件和系統(tǒng)本身也一樣復(fù)雜。

商用3D打印機(jī)的用戶們習(xí)慣于使用導(dǎo)入部件實(shí)體模型的切片軟件,以為打印機(jī)自動生成加工路徑。

當(dāng)按2.5D工作時,可以相對簡單地通過算法生成加工路徑,這是因為針對一個給定的層只有兩個自由度。

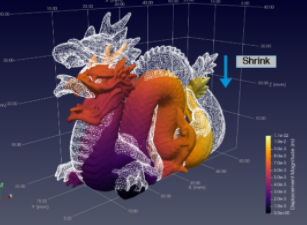

但是,當(dāng)按6個自由度沉積材料時,路徑的生成就比較困難。

真正的3D打印連續(xù)碳纖維。SCRAM系統(tǒng)整合了一臺FFF 3D打印機(jī)和一臺熱塑性AFP機(jī)器

Electroimpact公司采取的方法不是依靠自己來解決所有這四大挑戰(zhàn)性難題,而是專注于自身的核心優(yōu)勢,即硬件和控制系統(tǒng)。

與最適合創(chuàng)建材料系統(tǒng)和CAM軟件的業(yè)內(nèi)同行合作,該公司開發(fā)的一體化系統(tǒng)在應(yīng)對上訴四大挑戰(zhàn)方面取得了重大進(jìn)展,展現(xiàn)出了前所未有的能力。

未來

雖然在提升SCRAM技術(shù)的成熟度方面還有很多工作要做,但其發(fā)展速度的確很快,對它的熱情和興趣正推動著它的不斷進(jìn)步。

目前,采用SCRAM技術(shù)已經(jīng)生產(chǎn)出了以前根本就無法制造的部件形狀。

下一步開發(fā)的重點(diǎn)是,增強(qiáng)它的工業(yè)化生產(chǎn)能力,全面提升性能指標(biāo)。

不可否認(rèn),真正六維自由度的連續(xù)纖維增強(qiáng)的3D打印已經(jīng)到來。