寶馬經過3D打印方法消費了一百萬個零件

已有人閱讀此文 - -

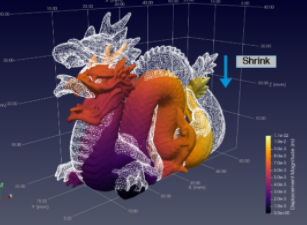

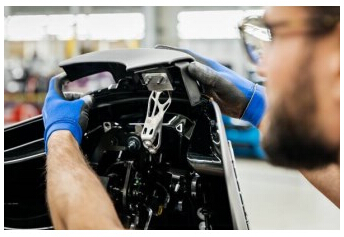

在寶馬集團,3D打印部件的使用正在不斷增加。僅在過去十年中,寶馬就通過3D打印這種創新方法生產了一百萬個零件。而今年寶馬集團增材制造中心的3D打印部件產量預計將超過20萬個,比去年同比增長42%。

寶馬集團增材制造中心主任Jens Ertel博士說:“目前,在車輛批量生產中,增材制造部件的使用量正在大幅上升。我們密切關注這些制造方法的先進開發和應用,例如與該領域的領先制造商保持長期合作。與此同時,我們也正在進行有針對性的技術研究和創新生產系統評估。”

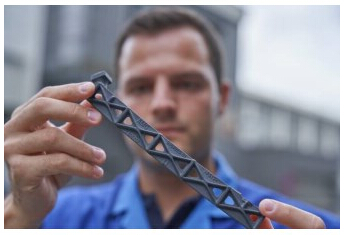

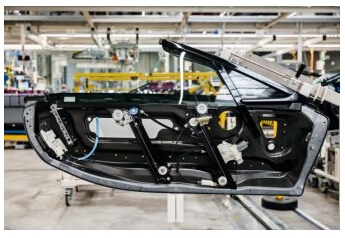

最近,寶馬集團將其生產的第一百萬個3D打印零部件車窗導軌投入批量生產,該打印部件主要是用于BMW i8 Roadster。由于增材制造中心專家的通力合作,導軌僅用了五天時間完成開發,并隨后就被送到萊比錫工廠進行批量生產。

導軌置于BMW i8 Roadster的車門內,可以讓車窗順暢運行。該部件由HP Multi Jet Fusion技術制造,該技術是寶馬集團與惠普共同推進,現在首次用于車輛的批量生產。使用該技術可以在24小時內生產多達100個窗戶導軌。

BMW i8 Roadster采用了兩種增材制造部件

車窗導軌是BMW i8 Roadster使用的第二個3D打印組件。第一個是軟頂附件的固定裝置,也是在慕尼黑的增材制造中心生產。該金屬部件由鋁合金制成,重量比通常使用的注塑塑料部件輕,但質地相對更硬。該部件已經獲得今年Altair Enlighten大獎中的模塊類別獎項。足見其非凡性能。該獎項旨在表彰子系統和部件領域的輕量化創新。

增材制造滿足了客戶的需求

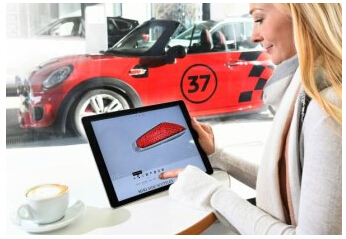

另一方面,客戶也越來越注重車輛和部件的個性化。透過MINI Yours Customized產品計劃,客戶可以自行設計選定的部件,例如指示器嵌體和儀表板裝飾條等。他們可以先透過網上商店(www.yours-customised.mini)創建他們的設計款式,然后將零件按照規格進行3D打印。

MINI Yours Customized以提供高級技術和客戶定制服務為中心,更憑此獲得了由德國設計委員會('RatfürFormgebung')基金會頒發的“德國創意大獎金獎”特別榮譽。

寶馬集團將繼續堅持探索如何使用增材制造來優化客戶的體驗。

用于批量生產的增材制造

寶馬集團視增材制造為未來的關鍵生產方法。公司于2010年首次開始使用塑料和金屬加工工藝,最初只是生產較小系列的零部件,例如用于DTM車輛的水泵滑輪。

隨后在2012年出現了更多系列應用,其中包括用于生產勞斯萊斯幻影(Rolls-Royce Phantom)的各種激光燒結零部件。自去年以來,勞斯萊斯黎明(Rolls-Royce Dawn)的光纖導軌固定裝置也采用了3D打印。目前勞斯萊斯在其產品中共選用了10款3D打印部件。

寶馬集團正在憑借其在3D打印領域的經驗,著力發掘增材制造技術的潛在用途。

來源:CPRJ中國塑料橡膠